- 企业邮箱

- 0510-83751142

发布时间:2018-08-09 23:38:00 点击:

RTO、RTO焚烧炉专业制造厂家无锡泽川环境2018年8月9日讯 时隔十二年,《铸造工业大气污染物排放标准(征求意见稿)》(以下简称《征求意见稿》)终于面世了!

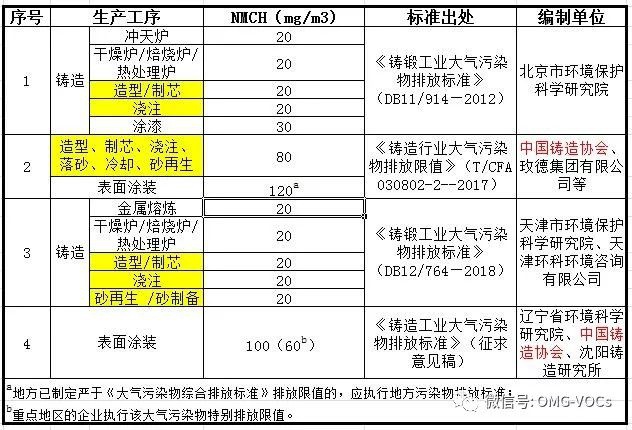

在此期间,北京、上海和中铸协已陆续发布了有关铸造行业大气污染的正式标准。经小编整理后对比发现,最新发布的《征求意见稿》似乎写得有点“言不由衷”,除了对表面涂装工序提出了VOCs控制要求外,其它环节均未提及VOCs,莫非是…?

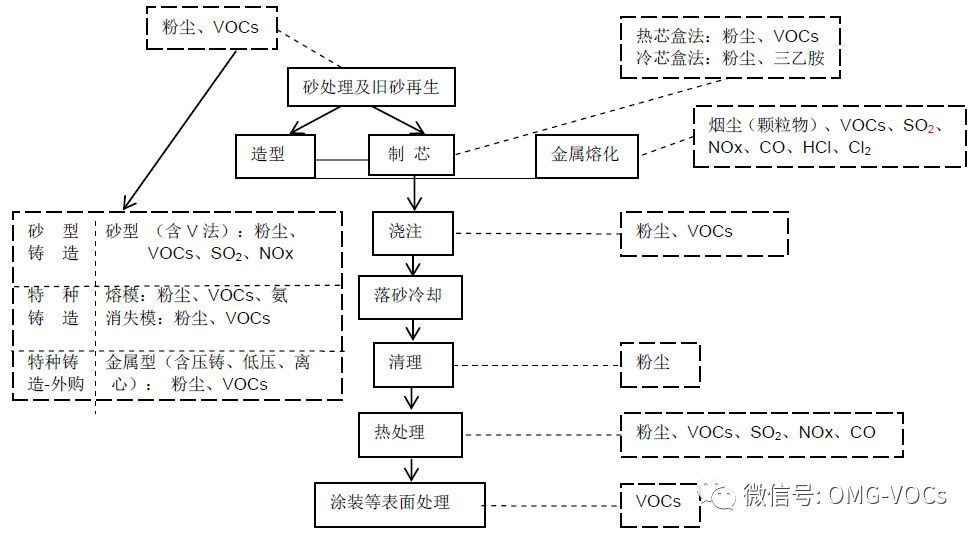

VOCs产污环节

上图基本展示了铸造生产主要工序的大气污染物产生源。比起因熔化金属和铸后热处理所用燃料的不完全燃烧以及表面涂装所产生的VOCs,窃以为,造型/制芯、旧砂再生,尤其是浇注冷却环节的有机废气更值得关注。

按照铸型使用材料的不同,国内的黑色铸造主要以砂型、熔模、消失模、离心铸造为主,有色铸造主要以金属型(含压铸及低压铸造)为主。

① 砂型(含V法造型)铸造

制备砂型的方法有两种,一种是采用造型机或捣固机来制备砂型,对于中大型砂型有时需进一步将砂型表干,表干过程中有机粘结剂及煤粉中的有机物受热会产生VOCs排放。

另一种是V法造型工艺,即将型砂(不含粘结剂)密封于砂箱和塑料薄膜之间,抽真空使干砂紧实成型。由于薄膜加热并气化,产生VOCs污染。

② 熔模铸造

熔模铸造使用易熔材料(石蜡、树脂等)制成和铸件形状相同的模样(即熔模),在熔模表面涂挂涂料(硅砂、硅溶胶或水玻璃等)和石英砂,经硬化(氨气、氨水或气流等),干燥后将模样在80~90℃的热水中脱蜡,得到一个中空的型壳,再经干燥和高温焙烧,浇注铸造合金而获得铸件的工艺方法。熔模在蜡料融化成模、在80~90℃的热水中熔化脱蜡及在型壳焙烧时会产生VOCs污染。

③ 消失模铸造

消失模铸造是将与铸件尺寸形状相似的聚苯乙烯或共聚物泡沫模型粘结组合成模型簇,刷涂耐火材料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的铸造方法。在用线切割方法制造泡沫模型时,高温金属丝切割泡沫会产生一些有机气体,存在VOCs排放。

④离心铸造

离心铸造是将液体金属注入高速旋转的铸型内,使金属液做离心运动充满铸型和形成铸件的技术和方法,由于离心运动使液体金属在径向能很好地充满铸型并形成铸件的自由表面。

⑤ 金属型(含压铸及低压铸造)

金属铸型指液态金属在重力作用下充填金属铸型并在型中冷却凝固而获得铸件的一种成型方法。按其浇注、成型中有无压力及压力大小,可分为高压鋳造、低压铸造、金属型铸造,多用于有色合金铸造(其中高压铸造仅用于有色合金铸造)。

制芯的方法按固化方式有两种,分别是热芯盒法和冷芯盒法。

热芯盒法是用液态热固性树脂粘结剂和催化剂配制成的芯砂,吹射入加热到一定温度的芯盒内,贴近芯盒表面的砂芯受热,其粘结剂在很短时间即可缩聚而硬化。热芯盒用的树脂有呋喃树脂和酚醛树脂,大多是以脲醛、酚醛和糠醇改性为基础的一些化合物,在加热到180~250℃条件下容易挥发出VOCs。

冷芯盒法是在室温下,将原砂与液态催化剂(或粘结剂酚醛树脂及聚异氰酸酯)混合填充到芯盒中硬化制成砂芯,吹气冷芯盒制芯法还需吹入三乙胺作为催化剂。有时需根据工艺进行烘干砂芯,烘干过程有机粘结剂受热挥发产生VOCs。

3.浇注冷却浇注时,由于温度较高,一方面产生高温粉尘,另一方面铸型中的某些物质会分解产生有机物污染物。不同铸型会有不同的污染物。

① 砂型:由于砂型在制备过程中需要加入煤粉(粘土砂)或有机粘结剂,在高温条件下煤粉或有机粘结剂热解会产生苯、甲苯、二甲苯、酚、甲醛、乙醛、多环芳烃等VOCs污染。

② 熔模:由于熔模在浇注使用前要经过高温焙烧,因此VOCs排放量相对较少。

③ 消失模:聚苯乙烯或共聚物泡沫塑料在浇注过程中受热会分解产生大量的有机废气,主要有害成分是苯、甲苯、乙苯、苯乙烯等,排放点为浇口处。

④ 离心、金属型(含压铸、低压铸造及重力浇注):模腔中的脱模剂中含有硅氧化合物、蜂蜡、机油、石墨、高压聚乙烯、煤油等涂料,这些物质在高温条件下会产生CO、VOCs等污染。

4.砂处理及旧砂再生制造砂型(芯)的材料主要包括:原砂、粘结剂、辅料和水,制备时需要将上述材料混合均匀。若是采用热法再生,旧砂中的残留树脂、煤粉等会分解产生VOCs。

VOCs治理探讨

经过多轮环保督查整改,目前现有的喷涂车间排气口基本都已安装VOCs 处理装置,出口浓度达到100 mg/m3以下较容易实现。而据了解,在《征求意见稿》的编制过程中,原本对浇注冷却、落砂机以及其它工序(熔模铸造脱蜡、型壳焙烧、消失模)等工序均提出了VOCs限值要求(40 mg/m3)。

小编参观过若干铸造厂(采用砂型铸造),对浇注废气略知一二。熔化后的高温铁水,经人工舀浇在含有粘结剂的砂模中,由于接触时间短、燃烧不充分,产生了大量的粉尘、黑烟和异味气体,一般经集气罩收集通过布袋除尘后直接排放。由于该类企业在浇注工序未安装VOCs治理设施,被中央环保督察组列为整改问题,当地环保局为此专门组织召开研讨会,但均因温度偏高、风量大、浓度低、投资成本高未能找到合适的治理方案。最后,经咨询中铸协房贵如老先生后建议,在不改变已有治理设施的情况下,在铸模的浇注口使用“点火引气法”即可改善此问题,避免了因“短平快”要求下安装治理设施所导致的“装样子”案例发生。VOCs治理,需对症下药,不在花哨,重在实用!

目前我国铸造行业的冷却生产线排气一般都是经除尘后排到室外,仅有上述点火处理方式。《美国钢铁铸造业有害空气污染物排放标准》对浇注冷却生产线的具体操作进行了限制,除点火以去除VOCs外,还推荐使用热氧化器或者碳吸收系统进行处理;德国采用生物滤池处理浇注冷却废气,对苯系物、甲醛、苯酚、甲酚等的去除效率在68.6~99.6%之间,但设施投资高昂。另外,对于造型(制芯)废气,芬兰也采用生物滤池法,原始浓度为20~30mg/m3,处理后排放浓度为5~10mg/m3,净化效率在70%以上。

当然,《铸造工业大气污染物排放标准》尚处于征求意见阶段,估计后续的修改论证过程也会漫长、坎坷。既然已开始,终究有结果,唯一能做的就是,拭目以待!