中国石油吉林石化公司有机合成厂是专业生产丁苯橡胶的企业,1982年建成投产,因装置建设年代较早,后处理单元的废气一直没有处理设施,而是通过排气管直接排往大气。后处理单元分为湿区和干区。湿区产生废气的主要部位有:凝聚槽、脱水机、喂料机、排水口和输送胶料的皮带,60℃的物料由于温度较高及各槽搅拌器搅拌作用下会自然逸出产生含有极微量苯乙烯及杂质的废气,其中绝大部分成分为水蒸气。目前在厂房内是无组织排放,由于废气呈酸性,因此这部分废气对厂房内的钢结构有腐蚀,影响其耐用性,需将这部分气体收集在一起统一排放,变无组织排放为有组织排放。干区主要是干燥箱产生的废气含有苯乙烯,质量浓度最大为520mg/m3,最小为260mg/m3。目前是通过排风机,在没有经过处理情况下直接进入大气,造成大气环境污染。根据我国《大气污染物综合排放标准》中非甲烷总烃最高允许排放浓度应小于120mg/m3。

丁苯橡胶装置后处理单元废气,无论是凝聚废气还是干燥废气,产生废气部位多、分散,尾气中含苯乙烯,属于国家环保法规限排的挥发性有机物,而且该废气具有较强的刺激性,毒性也很大。分散到生产现场的尾气,影响操作人员的身体健康。因此,在这种情况下,无论从企业的生存和发展,还是社会效益方面,都应该对后处理废气集中治理,使废气达标排放。丁苯橡胶装置技术人员经多方筛选、评价,最终选定使用北京中电联环保工程有限公司提供的成套专有技术:蓄热催化氧化技术处理橡胶废气。

1尾气处理系统工艺流程与原理

1.1工艺流程

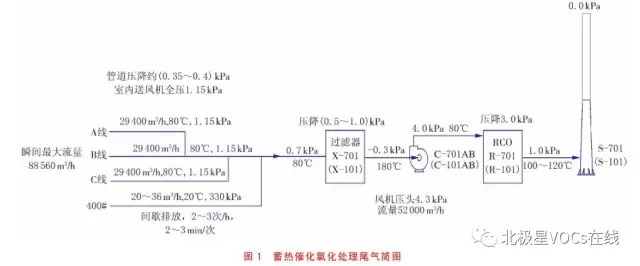

尾气先经过滤器除胶预处理,再通过主风机增压,进入旋转翼型蓄热催化反应器(RCO),把有机废气加热到300℃以上进行氧化反应,使废气中的有机物(VOCs)在氧化室氧化分解成CO2和H2O,反应后废气通过烟囱达标排放。利用燃料气燃烧提供热量的方式进行开工预热和系统补热,燃料气的消耗量随废气组分中的VOCs值波动而变化,具体流程详见图1。

1.2工艺原理

催化反应器本体是废气通过安装催化剂的区域产生反应的空间。在反应器内,废气在通过催化剂层时,废气中VOCs在催化剂的作用下通过催化氧化燃烧生成CO2和H2O,从而达到环保要求的排放条件。

废气先经过预处理装置预先去除掉固体颗粒和粘性低聚物后[3],进入反应器经过蓄热陶瓷预热,在反应室内的催化床中进行氧化反应,将有机物转化为H2O和CO2、从而达到去除废气中有机物的目的,同时反应放出反应热,用蓄热陶瓷回收其中的热量。

催化氧化反应方程式:

CxHy+(x+1/4y)O2→xCO2+y/2H2O+Q

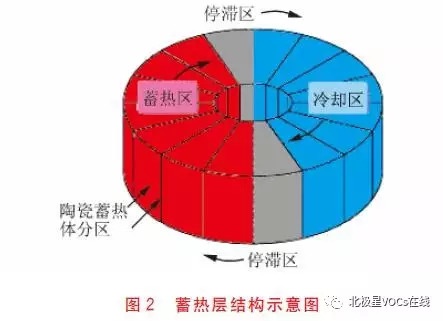

蓄热室和催化床层由12个区室组成,中间部分填充蜂窝式陶瓷结构蓄热块,达到超过95%的热回收效率,见图2。

装置废气通过放热的蓄热室吸热,于燃烧室内完成催化氧化后再经过蓄热室放热加热蓄热体。此外,1区室进行吹除与1区室停滞。吹除室为进气与排气蓄热区室切换间的中间区室,将进气时残留于蓄热室内未反应尾气再抽回至反应器入口,停滞区室则为待命状态。反应器为单槽垂直矩形结构,整个进排气室间的切换是以位于反应器下部的单一旋转翼连续式进行,以0.2~0.5r/min的速度缓慢转动即可实现进口和出口气流的有效分离和分布。旋转阀由定子与动件构成,为钢结构,中间有轴承结构,让大型旋转阀结构能够平滑转动,对上游工艺生产不会产生任何不良影响。采用独特的机械机构和特氟龙密封材料,在操作条件下无任何泄漏发生。旋转阀降低了传统分床废气治理装置蓄热室进出口阀门动件的数量、压力波动与切换时产生的运转噪音,同时避免了阀门的机械故障对端烘干箱的冲击,见图3。

经过废气治理装置处理后的尾气排烟温度低于85℃,非甲烷总烃最高排放浓度小于100mg/m3。

2反应器运行

2.1尾气系统运行

在装置废气被引入反应器前,必须首先利用新鲜空气将催化剂加热至反应温度。这是因为废气中的一些VOCs成分在冷催化剂上能被吸收或聚合,从而引起催化剂的钝化。当催化剂表面上沉积沉淀的VOCs因温度上升而氧化而产生太多的热时,将导致催化剂的热烧结。

在启动阶段,空气将直接通过蓄热体和催化剂,经过反应器顶部的燃烧器加热,温度将升高。在启动开始时,燃料气或电加热器为主要的热源。启动后,一旦床层温度达到300℃,逐渐关闭空气供应阀,同时缓慢的打开反应器入口阀。此时必须要密切观察催化反应器出口的温度,以防止催化剂因温度的骤升而受到热冲击。

系统正常启动后,即可由手动模式调至自动模式。废气进入反应器的旋转翼部分,旋转翼使废气与净化后尾气完全分离,并被均匀分布至蓄热层预热部分。废气经过上一循环中被加热的蓄热陶瓷层,待达到一侧催化剂表面前温度升至反应温度,进行首次催化氧化反应,气体温度升高。经过反应室气体转而向下经过另一侧的催化剂,进行第二次催化反应,完成处理过程,并放出全部反应热,温度进一步升高。净化气穿过上一循环中被冷却的蓄热陶瓷,热量被吸收蓄积,以预热下一循环的废气。废气经旋转翼被引出装置进入烟囱,最后被排入大气。

2.2检测数据

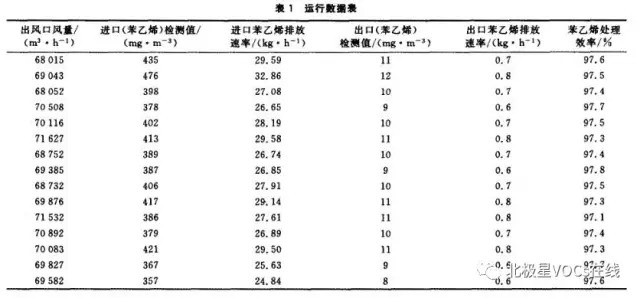

尾气系统平稳运行后,装置对取样点进行取样分析,详细数据见表1。

从表1数据可以看出,蓄热催化氧化技术在处理丁苯橡胶废气的工业装置应用上取得了成功。废气中w(苯乙烯)由平均400mg/m3下降到10mg/m3,处理效率达到97.5%,达到了蓄热催化氧化技术的设计指标。

2.3技术优点

通过采用蓄热催化氧化法处理废气中的有机物,氧化炉温度降低到330℃,节省氧化炉高温氧化时所需大量燃料。经过一年多运行,蓄热催化氧化技术处理废气同比采用其它焚烧法,在燃料消耗上减少了6m3/h以上。尤其当废气中苯乙烯等有机物达到200mg/m3以上时,通过氧化分解产生的热量就足以维持反应器蓄热所需要的能量。

蓄热催化氧化反应器在点火前,首先对系统进行测爆分析,测爆合格以后,开始进入点火前的准备状态。然后把系统投入到自动运行状态,系统开始自动对反应器进行吹扫、点火、升温运行。反应器采用PLC自动连锁控制,在启动、运行、高温报警、紧急排放、降温、停机等方面全部实现自动化,有效的保证了系统安全可靠。

3结论

(1)催化氧化法处理废气在工业应用上方兴未艾,在丁苯橡胶装置上更是首次应用,开车运行数据表明,通过采用催化氧化法处理废气,废气中有机物处理效果达到97%以上,是国内目前同类废气处理效果中最佳的方式,减少苯乙烯等有机废物排放量在26kg/h以上,达到了设计指标。

(2)中电联专有技术中采用新型催化剂,避免废气中含有少量S造成催化剂中毒,催化剂的使用寿命长达5a。废气含有少量S的来源是胶乳在凝聚过程中使用浓H2SO4进行破乳,经过尾气装置预处理,分析废气中的w(S)<5×10-5,不会使新型催化剂中毒,从而避免催化剂失活现象发生。运行一年多时间,催化剂效率达到95%以上,反应温度稳定控制在330℃,达到了运行控制指标。