- 企业邮箱

- 0510-83751142

发布时间:2018-10-26 22:48:00 点击:

烷烃、芳香烃、芳烃类、烯烃、醇类、醛类、酮类、卤代烃等 。VOCs是产生二次气溶胶诱导形成雾霾天气的重要因素之一。2012年12月5日,环保部正式发布了《重点区域大气污染防治“十二五”规划》,要求“炼油与石油化工生产工艺单元排放的有机工艺废气应回收利用,不能回收利用的应采用锅炉、工艺加热炉、焚烧炉、火炬予以焚烧,或采用吸收、吸附、冷凝等非焚烧方式予以处理”。2015年国家环保部会同国家质检总局发布了《石油化学工业污染物排放标准》(GB 31571—2015) ,要求有机工艺废气中苯乙烯浓度450 mg/m ,非甲烷烃浓度≤120 mg/I13 。兰州石化公司15万t/a丁苯橡胶装置干燥废气最大排放量约10万Nm3/h,其中苯乙烯浓度约为500mg/m3,非甲烷烃浓度约为800mg/m3,大大超过国家排放标准要求,必须进行净化治理。

1 废气净化技术的选择

常用的废气净化处理方法包括吸收、吸附、浓缩、膜分离、光催化氧化法、化学氧化法等。根据丁苯橡胶干燥废气中VOCs浓度高、排放量大的特点,化学氧化法更为适宜,可将VOCs全部转化成二氧化碳和水。化学氧化法处理VOCs效率高,处理彻底,能耗低,设备体积小,控制方便,已成为控制VOCs最重要的方法之一 。蓄热式催化氧化燃烧装置(英文缩写RCO)有其他氧化法不能比拟的优点:首先,它采用蓄热式换热,极大的提高反应器换热效率,降低工作能耗;其次,它对VOCs的氧化不需要特别高的温度,不会产生NOx等二次污染,因而被认为是目前在发达国家广泛应用的蓄热氧化法RTO的替代技术。目前世界上已有很多公司生产RCO产品,不仅有两床结构的还有旋转床(单床)和三床结构。通过对技术、投资、运行、能耗、安全操控等方面进行比选,最终采用三床式RCO技术处理丁苯橡胶干燥废气。

2 三床式RCO处理丁苯橡胶干燥废气

2.1 工艺流程设计

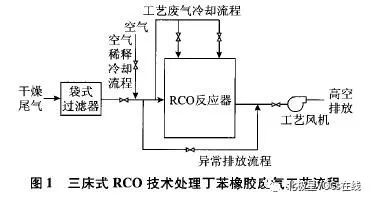

干燥箱来的废气经袋式过滤器去除低聚物和焦油后进入RCO反应器,废气中的苯乙烯和非甲烷总烃经催化氧化反应后全部转化为二氧化碳和水,净化后的废气由工艺风机抽送至烟囱进行高空排放。当废气中有机污染物浓度过高,造成RCO反应器超温时,可用空气来稀释废气,使其浓度降低,可在一定的范围内降低反应温度。如果稀释空气还不足以把反应温度降下来时,可利用旁路将工艺废气直接引入到RCO反应器内部,将反应温度迅速降至合理区间。具体工艺流程见图1。

2.2 反应器结构与工作原理

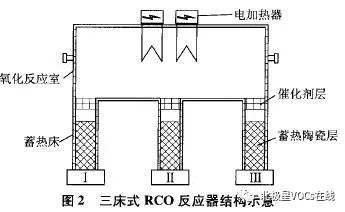

三床式RCO反应器包括1个燃烧室、3个反应床,以及众多阀组和管道。其燃烧室顶部设有电加热器和废气旁通冷却设施,反应床上层设有催化剂,下层设有蓄热陶瓷,三床式RCO反应器结构见图2。

废气从第1蓄热床底部进入RCO反应器,吸收存储在蓄热陶瓷中的热量后被预热,经催化剂层进人氧化反应室后被加热到反应温度。废气在第Ⅱ蓄热床催化剂层进行氧化反应,将有机污染物转化为二氧化碳和水蒸气,净化后的废气再经蓄热陶瓷层流出RCO反应器,氧化反应过程释放的热量被蓄热陶瓷吸收。当第1蓄热床的热量被废气吸收殆尽之后,PLC程序控制RCO反应器出人口阀切换,废气从第Ⅱ蓄热床底部进入RCO反应器,净化后的废气从第Ⅲ蓄热床流出。当第Ⅱ蓄热床的热量被废气吸收殆尽之后,废气从第Ⅲ蓄热床底部进入RCO反应器,净化后的废气从第1蓄热床流出。当第Ⅲ蓄热床的热量被废气吸收殆尽之后,废气从第1蓄热床底部进入RCO反应器,净化后的废气从第Ⅱ蓄热床流出。RCO反应器按照上述循环净化废气,蓄热陶瓷用来储存、释放催化氧化反应过程产生的热量。

在废气中有机污染物浓度高于489mg/m3的情况下,催化氧化反应产生的热量可以满足RCO反应器内部所需温度,不需要启动电加热器补充热量。

2.3 影响RCO反应器处理效果的因素

RCO反应器内部真空度过大时,废气流速快,在催化剂层的停留时间短,催化氧化反应不彻底,污染物去除效率低;RCO反应器内部真空度过小时,废气流速慢,造成干燥箱憋压,废气无法及时排出,产生湿斑胶,影响产品质量。

废气中污染物浓度过高时,催化氧化反应产生的热量较多,造成RCO反应器温度超过设计值,影响催化剂寿命,且存在安全风险。因此,需要控制橡胶胶乳中残留的游离苯乙烯含量。

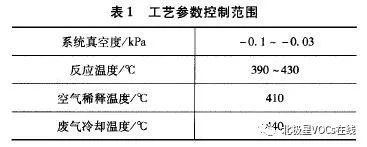

为了使RCO反应器平稳运行,适当增大空气稀释温度与电加热器启动温度(350oC)的温差,避免电加热器频繁启动;增大废气冷却温度与空气稀释温度的温差,尽量减少工艺废气经旁通流程直接进入RCO反应器,造成污染物超标排放。经过长时间摸索与优化,找出了RCO反应器稳定、高效运行的工艺条件,最佳工艺控制参数见表1。

3 运行效果评价

3.1 安全稳定性

三床式蓄热型催化氧化反应器开启、运行和停机均由PLC系统程序自动控制,系统自动检测运行过程中存在的故障报警。当故障报警为非严重报警时,系统继续运行,并显示报警内容,操作人员应尽快排除故障。当故障报警为严重报警时,系统自动进入待机、降温、自保状态。此时,需要排除故障后方可重新启动RCO系统。从实际运行结果来看,三床式蓄热型ROC系统在运行过程中安全性高、智能化强,可满足石油化工装置长周期运行的需要。

3.2 经济节能性

由于本装置废气中的污染物浓度较高,在三床式RCO反应器中进行催化氧化反应释放的热量完全满足自身需求。因此,在正常运行过程中不需要电加热器提供热量,只需在反应器开启过程中利用电加热器将温度升高至350oC,而后自动停l匕加热。

3.3 废气处理效果

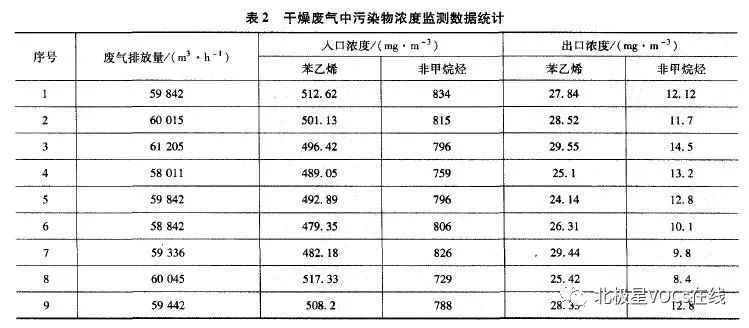

三床式RCO反应器投用后,对其处理能力进行了标定,标定期间装置两条生产线运行。对处理后的丁苯橡胶干燥废气中苯乙烯和非甲烷烃含量进行连续监测分析,监测结果显示:废气中苯乙烯和非甲烷烃含量完全达到国家新颁布的排放标准要求。经RCO处理后的干燥废气中的污染物监测数据见表2。

4 结论

采用三床式RCO技术处理丁苯橡胶装置干燥废气安全可靠性高,能源消耗少,处理效果好。废气中特征污染物苯乙烯含量可降至30mg/m3以下,非甲烷烃含量可降至20mg/m3以下,达到了国家环保部新颁布的《石油化学工业污染物排放标准》(GB 31571—2015)要求,装置实现了节能减排、清洁生产和环保优先的目标,也为国内众多生产丁苯橡胶的企业在废气达标排放方面提供了宝贵的经验。