- 企业邮箱

- 0510-83751142

发布时间:2019-02-13 21:22:00 点击:

RTO焚烧炉、RTO专业生产厂家无锡泽川环境2019年2月13日讯 研究集成电路制造行业主要的挥发性有机物VOCs排放源及VOCs主要成分,并针对VOCs源头、过程控制与末端治理,提出切实有效的减排措施建议,为集成电路生产企业VOCs治理研究提供参考。

挥发性有机物(Volatile Organic Compounds),指20时蒸汽压不小于100Pa 或101. 325K Pa标准大气压下,沸点不高260度的有机化合物或者实际生产条件下具有以上相应挥发性的有机化合物(甲烷除外)的统称。大多数VOCs具有大气化学反应活性,其作为形成臭氧和PM2.5的关键前体物,也是灰霾和光化学烟雾污染的重要来源。

2016年12月20日,国务院发布《“十三五”节能减排综合工作方案》,提出VOC s减排目标:全国挥发性有机物排放总量比2015年下降10%以上。环保部将VOC纳入主要污染物总量控制范围,目前已出台VOC的系列标准、监测技术规范、分析方法等。

集成电路芯片生产过程中使用大量的有机溶剂如清洗剂、光刻胶、剥离液、稀释液等,从而产生一定量的VOC废气,不仅造成大气污染,还可能会导致厂区环境异味,因此进行VOC 排放控制十分必要。

1 集成电路制造行业VOC主要排放源及成分研究

1.1 集成电路制造行业VOCs主要排放源

VOC 排放源主要集中在挥发性有机溶剂的使用、载运、储存及废气治理过程。

载运过程包括有机溶剂的原料载入及废有机溶剂的载出过程,溶剂储罐与槽车之间的接口等处有机溶剂挥发。有机溶剂的储存主要包括储罐储存,化学品桶装储存及瓶装储存。有机溶剂储罐的排气、储存过程中的不密封或意外泄露也是VOCs的来源。

集成电路行业的制程排气通常有四种类型:一般排气(GEX) ,酸性排气(SEX) ,碱性排气(AEX)及有机排气(VEX) 。无尘室使用有机溶剂后,通过有机排气管路(VEX ) ,汇总至有机废气处理系统处理后排放至外界大气。有机排气是集成电路行业VOC 的主要排放源。

1 . 2集成电路行业VOCs主要成分

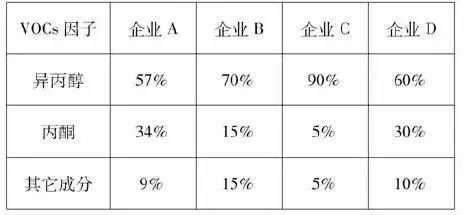

徐婕及裴蓓等人的研究显示,集成电路行业有机废气VOC 的主要成分为异丙醇和丙酮,此两项物质占比达VOCs主要成分80% -100 %,其中异丙醇占比55%以上,丙酮占比5% -34% 。

我们对国4家大型集成电路制造企业的有机排气VOCs成分进行调研,发现这4家企业的VOCs亦以异丙醇和丙酮为主。

4 家集成电路制造企业VOC的主要成分占比表

图1 4家集成电路制造企业VOC的主要成分占比图

同时,企业A 对其厂区内的环境空气VOC进行监测的结果显示,异丙醇浓度居首位(占34% ) ,丙酮浓度居第二位(占18% ) 。

因此有针对性的减少异丙醇和丙酮的排放,对集成电路生产企业减少VOC s能起到最直接的效果。

2 芯片制造行业VOCs减排控制措施

2 .1 原辅材料控制措施

原辅材料控制方面,主要遵循替代或减少用量的原则,考虑使用不含VOC的替代产品或低VOCs含量的产品来替代,或通过制程方面改善,有意识减少VOC原辅料的使用,尤宜针对VOCs气体主要成分异丙醇及丙酮制定源头减量措施。

集成电路制造行业异丙醇和丙酮主要用途是芯片及零部件的清洗,异丙醇及丙酮化学特性极易挥发,这亦是其作为VOC s气体主要成分的原因。异丙醇源头减量措施如:尽量减少使用量,在制程条件允许的情况下,能用纯水替代清洗的步骤或操作,使用纯水替代,不能替代的,研究减少用量的方案。丙酮源头减量措施如:使用N M P ,O K 7 3 等挥发性较小的有机溶剂替代丙酮清洗,或使用干冰替代丙酮清洗等。

2.2 生产过程控制措施

过程控制主要包括使用过程控制、储存过程控制及运输过程控制。

2.2.1使用过程控制措施

含VOC的原辅料使用过程中,应采取废气收集措施,提高废气收集效率,减少废气的无组织排放与逸散,并对收集后的废气进行处理后达标排放。产生VOCs的工艺,应当在密闭空间或者设备中进行,经废气经收集系统和处理设施后排放。如不能密闭,则应采取局部气体收集处理措施或其他有效污染控制措施。

集成电路制造业无尘室含VOC的原辅料主要用于机台及日常的预防性保养(PM) 。

使用有机溶剂的机台,应接入有机排气系统(VEX ) ,系统末端设置VOC 废气处理系统,经处理后达标排放。为防止有机排气管路接错至其它类型废气系统的情况出现,可对全厂酸性、碱性、一般等其它类型排气筒进VOB监测摸底排查,对VOB监测结果较高的排气筒,从末端往前排查至机台端,查找出接错的管路及机台,予以改正。

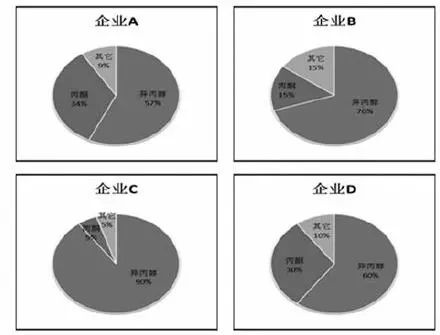

本行业某些类型的机台,同时使用几种不同类型的化学品,机台的排气类型不便于直接判定的,可单独对此机台端的排气进行成分检测,以确定其排气类型。下图例中某机台,SCI槽使用氨水,接碱性排气% A E X ) ,R D 2 槽使用有机溶剂,接有机排气% V E X ) ,这2 个槽的排气类型可以明确确定。F R 槽使用水清洗沾有氨水的芯片,按常规应接A E X ,考虑到右边R D 2槽的有机溶剂挥发气体可能会有部分泄漏至F R 槽,故对FR槽的排气成分实施监测后发现,VOC 浓度远大于氨气,故FR槽排气应接至V E X。

除了机台使用VOC 溶剂,本行业使用溶剂的另一个途径为机台预防性保养(P M ) ,在保养过程中使用异丙醇擦拭机台及其零部件,此过程中会有异丙醇挥发。为减少P M 过程的异丙醇排放,除了上文论述的源头减量措施,必须使用异丙醇进行P M 的场合,在条件允许的情况下,可设置作业小环境,用罩子将PM区域隔离,罩内单独设置抽排风系统,并接至VEX管路,通过VOC 废气处理系统处理后排放。

对于废水处理系统产生的VOC,若废水系统敞开液面上方的VOC 检测浓度大于法规标准,应密闭废水液面,并排气至VOC废气收集系统。

实验室使用含VOC的化学品进行实验,应在通风柜(橱)中进行,废气应排至VOC废气收集系统。

2.2.2储存过程的控制措施

本行业有机溶剂的储存容器主要有储罐、桶装及瓶装。有机溶剂储罐灌顶应安装密闭排气系统至VOC 废气处理装置,储罐底部地面设置泄漏报警装置。储存桶装及瓶装有机溶剂的的房间,应安装密闭排气系统至VOC 废气处理装置,用完的有机溶剂废空桶及空瓶应保持盖子盖紧密封。另外,沾有有机溶剂的废抹布等有机溶剂废物,应用塑料袋装好并扎紧袋口。

2.2.3运输过程的控制措施

使用槽车运输的有机溶剂,槽车和储罐之间有机溶剂转移过程中应设置废气收集系统至VOC 废气处理装置。转移过程中,槽车管路里的残液可安装回液管回流至储罐。储罐储存的有机溶剂需通过密闭管路输送至生产机台。瓶装的有机溶剂从仓库运往无尘室的途中,需要防泄漏的特制运输小车,小车内有固定瓶子的装置,防止瓶子之间互相碰撞。无尘室临时存放有机溶剂瓶的化学品柜,应安装排气系统至VOC 废气处理装置,柜中存放的化学品用量不大于2 4 小时的用量。

2.3 末端治理减排措施

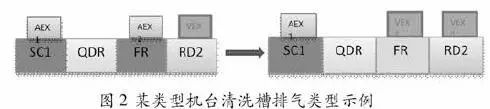

由于集成电路制造行业VOC废气大风量、低浓度的特点,以沸石材料为载体的吸附浓缩法处理VOC 废气(沸石转轮)在业界得到了较多的应用。鉴于沸石转轮法处理VOC 废气的技术已非常成熟且有大量的文献论述,故本文不再对沸石转轮系统进行详细介绍,仅针对如何在沸石转轮系统日常运行过程中有效的提高处理效率,减少VOC的排放提出几点建议。

对于运行的沸石转轮系统,应该定期对泵、风机、阀门、管路接头等易发生泄漏的设备与管线组件,制定泄漏检测与修复(L D A R )计划,定期检测、及时修复,防止或减少系统VOC 废气泄漏现象。

沸石转轮系统焚烧炉的温度对处理效率有较大影响,温度设置过低,处理效率不理想;温度设置过高,增加用能及系统火灾等风险。根据陈玉峰等人的研究,焚化炉温度的控制范围为700〜730度较为理想,在保证处理效率的同时,可实现能耗控制。

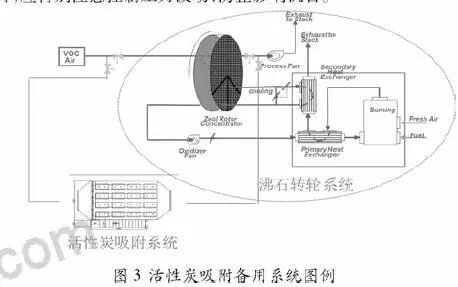

沸石转轮系统每年均需进行几次例行保养,保养过程中系统处于停机状态,不能处理VOC废气。为保证在沸石转轮系统停机保养或故障停机期间,VOC 废气能被有效处理,应当设置备用处理系统。备用处理系统可选用另一套沸石转轮系统,也可选用活性炭吸附备用系统。活性炭吸附系统与沸石转轮系统比较,优点是安装运行成本低,缺点是会产生固体废物废活性炭,且活性炭使用周期短。主系统与备用系统之间切换时,应特别注意控制压力波动,防止影响机台。

3 结语

集成电路制造行业VOC污染防治应遵循源头和过程控制与末端治理相结合的综合防治原则。在生产过程中采用清洁生产技术,严格控制含VOC 原辅料在生产和储运过程中的VOC 排放,积极使用不含VOC的替代产品或低VOC含量的产品。通过开展VOC摸底调查,制订VOC管理制度等文件,加强VOC监测和治理等措施,实现VOC在集成电路生产中的全过程减排。

来源:《科技风》