- 企业邮箱

- 0510-83751142

发布时间:2019-05-09 09:26:00 点击:

RTO焚烧炉、RTO专业生产厂家无锡泽川环境2019年5月9日讯 国家《水泥工业大气污染物排放标准》GB4915—2013的实施,要求水泥生产的NOx排放小于400mg/m³。大部分地方法规规定水泥生产的NOx排放小于300mg/m³,氨逃逸小于10PPm。水泥生产企业SNCR脱硝NOx排放达标,还原剂(氨水)消耗量在2.3~4.6kg/t熟料,氨逃逸在5~10PPm,吨熟料脱硝成本增加2~5元/t,企业每年增加生产成本300~800万元,水泥企业运行成本增加大,氨逃逸造成二次污染。新技术创新节能降耗,减少二次污染是水泥企业当务之急。如何降低氨水使用量,降低额外增加的生产成本,困扰着各水泥窑企业。

1 NOx的生成机理

水泥窑企业生产过程中煅烧水泥熟料时生成一氧化氮NO的途径主要有四种:

第一种热力型NOx,它是燃料在水泥窑头1400℃以上燃烧时会产生大量NOx;

第二种瞬发型NOx,它是有碳氢根存在时,于火焰前端瞬发形成的NOx,一般这种瞬发NO生成量的比例很小;

第三种燃料NOx,它是由燃料中所含的化学接合氮所产生的。例如煤中约含有0.5%~2%的氮(按质量计)。因为燃料中氮原子的接合能较小,所以在水泥窑系统相对较低温的分解炉内产生的燃料NOx较多;

第四种生料NOx,它是由窑喂料中含氮的化合物分解后而形成的NOx,例女NH4等。在窑废气中NO?一般仅占NO+NO?总量的5%以下,NO则占总量的95%以上。

2 水泥企业采用脱硝方式

许多企业采用各种办法:

一是优化窑和分解炉的燃烧制度。

二是改变配料方案,掺用矿化剂以求降低熟料烧成温度和时间,改进熟料易烧性。

三是采用低NOx的燃烧器。

四是在窑尾分解炉和管道中的阶段燃烧技术。然而,即使把上述四种措施全部采用起来,事实上水泥窑的NOx排放也很难达到400mg/Nm³以下。

采用选择性非催化还原(SNCR)脱硝法或选择性催化还原(SCR)脱硝法进一步降低NOx排放的措施是一个非常有效的降低NOx排放的途径。近年来,SNCR技术的推广应用大大降低了水泥行业氮氧化物的排放量,但也给水泥企业带来了一定的成本压力。

3选择性非催化还原(SNCR)脱硝法

3.1 SNCR降低NOx原理

在分解炉的中上部(约950%)加入还原剂尿【CO(NH?)²】或氨水(NH4OH),在有部分氧存在的条件下,发生以下反应过程。

4H?+4NO+O?---4N?+6H?O 式(1)

温度进一步升高,则可能发生以下反应:

4H?+5O?---4NO+6H?0 式(2)

当温度低于800℃时,NH?与NO的反应速度很慢;当温度高于1050℃时反应式(2)会逐渐起主导作用,当温度高于1300℃时NH?转变为NO的趋势会变得明显。

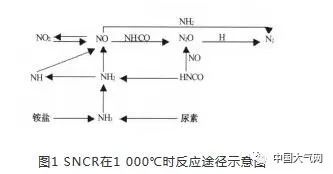

SNCR的反应机理非常复杂,目前仍未能完全了解,多数学者认为NHx基还原剂按图1所示的途径反应。

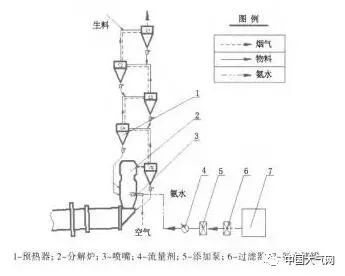

3.2 工艺流程(见图2)

在分解炉的中下部喷人氨水或尿素等容液,使之与烟气中的NOx化合,并将其还原成氮气和水。这样就可较大幅度地削减NOx的排放,削减效果达30%~85%,NO?排放浓度可降到200—400mg/Nm³。氨水储存罐的氨水经过过滤器后,通过氨水添加泵送入分解炉,出添加泵的溶液经过滤后进入流量调节阀和流量计,经计量的溶液进入喷嘴,在喷嘴内与压缩空气混合,雾化后喷人分解炉内。喷嘴位置在分解炉中部(位置见图2),有多个喷嘴。其关键技术是喷嘴位置的确定,确定喷嘴位置主要考虑设备内部的气体温度,尿素还原NOx反应的适宜温度为950℃~1050℃,此处内部气体温度约1000℃喷嘴的结构和喷嘴的质量是尿素添加设备的技术关键,喷嘴的结构设计应该首先保证使尿素溶液具有良好的雾化效果,其次应考虑喷嘴本身处于高温部位,应具有良好的耐热性能,不易烧损。

4 选择性催化还原(SCR)脱硝法

4.1 SCR降低NOx原理

尽管综合采用上述各种措施包括SNCR在内,确保水泥窑NOx的排放稳定在200mg/Nm?以下(现行德国标准),但胜任这样要求的富余能力尚不够大,即其可靠性与安全性尚须进一步地提高,于是就出现了选择性非催化还原(SNCR)脱硝法。在预热器出口的管道上把烟气(约350℃)引入SCR反应器,在管道上加入还原剂尿素【CO(NH?)²]或氨水(NH4OH),氮氧化物在催化剂作用下被氨还原为无害的氮气和水:

4NO+4NH?+0?→4N?+6H?0

4NH?+2N0?+0?→3N?+6H?0

N?+NO+2NH?→2N?+3H?0

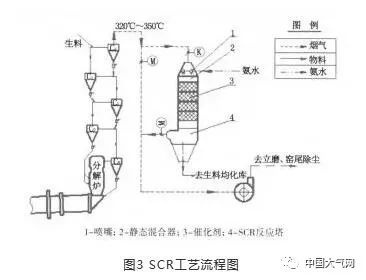

4.2 工艺流程(见图3)

在窑尾预热器和增湿塔之间增设一个SCR反应塔,将C1预热器的废气由该反应塔上部导入,与喷人塔内的氨水或尿素等还原剂相混合,借助反应塔内多层接触剂的催化作用,确保脱氮反应更充分地完成,多层板式催化剂由V?O5、W?O?等活性组分制成的。

SCR脱硝工艺装置的主要组成部分包括一个装催化剂的SCR反应器、一个储罐及一个还原剂注入系统。还原剂即可是带压的无水液氨,也可是常压下的氨水溶液(通常重量浓度为25%)。此外还可能是尿素水溶液(通常重量浓度为40%)。当采用氨水或尿素溶液时,通常将其通过位于导管或滑流的雾化喷嘴直接注入到烟气通道中。无水液氨的储存压力取决于储罐的温度(例如20℃时压力为1000kPa)。液氨通过蒸发器中的蒸汽、热水或电被减压并蒸发。然后,蒸发的氨气经空气稀释,通过注入系统被注入到烟气中。注入系统有许多注射喷嘴组成,使氨和烟气均匀分布。

另—方面,在喷嘴数量较少的情况下可以结合一个静态的混合器一起使用。氨气在烟气内的均匀分布对于实现NOx的有效还原、较低的氨逸出量以及由此达到催化剂的有效利用都十分重要。在NOx原程度很高时,气流均匀分布相当重要。

企业在不同的地区和不同时段,可选择采用SNCR法或SCR法脱硝技术。SNCR法的脱硝的效率为50%~60%,低于选择性催化还原法(SCR)脱硝的效率(80%~90%),而SNCR法的费用(包括设备费用和操作费用)只有SCR法的五分之一左右。

SCR法脱硝技术是一项SCR方法是颇具潜力的先进实用技术,SCR法可以保证废气NOX浓度降到100~200mg/Nm³。NO?的减排效果高达85%~95%,而且其减排性能不会像SNCR那样受到水泥窑规格大型化的影响,但SCR需要使用和消耗价格昂贵的贵金属催化剂,且由于水泥企业废气的粉尘浓度很高,碱金属含量较高,易使催化剂中毒和堵塞,在水泥工业上的实践刚开始不久,还有诸多改进的空间。

5新型饱和蒸汽低氨燃烧脱硝技术

在SNCR脱硝技术基础上引进山东ZC公司一种新型饱和蒸汽低氨燃烧脱硝技术,通过改造实施取得理想效果。山东ZC在新型干法熟料生产线采用SNCR脱硝技术和分级燃烧脱硝技术的基础上,创新研发蒸汽低氨燃烧系统工程技术。该技术在对熟料生产质量无负面影响的条件下,根据每条干法窑具体情况对分解炉的煤、风、C4下料管道及烟室入分解炉废气出口进行技术改造。在烟室与三次风管以下锥体部分间建立一个贫氧燃烧区(即还原区),利用余热发电饱和蒸汽经过催化剂与喷入还原区灼热的煤粉,在C4水泥热生料的温度调节及催化的作用下反应生成还原气氛CO、H?、HCN等还原剂促进NOx还原,减少NOx的排放,降低氨水用量,氨水量同比降低可达60%~100%。对水泥行业生产节能降耗和NOx减排起到良好效果。

5.1 蒸汽低氨燃烧工作原理

在分解炉锥体部位建立还原燃烧区,技改分解炉煤粉燃烧系统,将分解炉燃烧煤粉利用贫氧燃烧器均匀喷到该还原区内,把余热发电锅炉饱和蒸汽经催化剂喷入该还原区煤粉燃烧处。饱和蒸汽侵入灼热碳晶体结构矩阵,在碳一水蒸汽反应过程中生成CO+H?及碳氧配合物C(O)+·OH,随后C(O)发生分解生成CO和·OH新的反应活性位,在水泥热生料调节还原区温度及催化的作用下'在贫氧区燃烧快速产生CO、CH4、H?、HCN等还原剂,这些还原剂与窑尾烟气中的NOx发生反应,将NOx还原成N?等无污染的惰性气体。此外,煤粉在缺氧条件下燃烧,C与NO反应还原生成N?并且抑制自身燃料型NOx的产生,可降低SNCR氨水用量60%~100%(NOx国标排放标准400mg/Nm³),从而实现水泥生产过程中的NOx减排。煤焦在还原区窑尾废气1050℃的状况下迅速加热,喷腾到三次风处快速充分燃烧,提高煤的燃烬效率。

5.2 饱和蒸汽参与煤粉还原NO主要反应

C+H?0→H?+CO

C+1/20?→CO

2CO+2NO→N?+2CO?

2H?+2NO→N?+2H?O

CHi+NO→N?+…

HCN+NO→N?+…

NH?+NO→N?+…

5.3 水泥热生料催化及温度调节

(1)煤粉在还原区内燃烧,由于窑尾废气温度在1 100℃左右并含有一定的氧含量,还原区内温会升高达到1200℃左右,利用C4热生料均匀撒料在分解炉锥体还原区,把还原区温度控制在C与水蒸汽、C与1/2O?、CO与NO、H?与NO反应的合理温度条件,使氮氧化物还原为氮气,利用C4热生料把还原区温度控制在1100℃以下防止分解炉锥体结皮。

(2)水泥生料分解的主要化学成分是CaCO?,并包含有许多金属及非金属矿物质,其成分类似于煤灰的矿物质。一般认为水泥生料中对NO还原起主要作用的物质为CaO,且CaCO?先发生分解反应CaCO?→CaO+CO?。生料对焦炭及对挥发分还原NO的催化作用机理不同,其中生料对煤焦还原NO的影响为固固催化过程,金属氧化物催化还原NO主要经历如下的过程:金属氧化物被煤焦表面的活性点还原为金属氧化物或低价金属氧化物;NO在金属氧化物表面的吸附;O在NO与金属之间传递;焦炭表面的0分解吸附。CaO等金属氧化物对挥发分还原NO为气固作用机理,生料分解产物与挥发分(气相)接触的可能性远高于生料与焦炭固相与固相之间接触的可能性,是生料对煤粉还原作用影响更显著的重要原因。当环境中含有较多的挥发分时,挥发分中的CHi还原NO的HCN,在CaO表面吸附生成CaCN:,通过光谱分析证实了CaCN:的存在,并且发现CaCN?稳定性较差,很容易与其他气体反应生成NH?,NH?继续与活性的一CaO基团反应生成更多的Ca(N)(结合在Ca表面的N原子),进而生成N?,加快NO的还原速度。

(3)CaO催化作用下挥发分还原NO主要发生的反应方程式:

CaO+2HCN→CaCN?+CO+H?

CaCN?+H?O+2H?+CO?→CaO+2CO+2NH?

NH?+3/4O?→3/2H?O+1/2N?

4NH?+6NO→5N?+6H?O

5.4 蒸汽低氨燃烧系统关键技术

(1)建立贫氧还原区,使窑内NOx得到有效还原,降低氨水用量。

(2)贫氧燃烧器喷入方式为四角切圆,充分延长还原时间。

(3)利用余热锅炉发电饱和蒸汽,经过催化后喷人贫氧还原区与灼热的碳在贫氧、高温条件下生成还原气体,还原窑炉内NOx。

(4)热生料中碱性氧化物催化还原窑炉内NOx并调节还原区温度。

6 脱硝技术改造方案及实施内容

利用协同停窑错峰生产时机,对2号窑进行脱硝维修改造,项目工期20天。

6.1 蒸汽低氨燃烧系统工程改造内容

(1)窑头蒸汽催化与煤粉气化系统项目。

从窑头主蒸汽管道引一路过热饱和蒸汽至窑头燃烧器,利用饱和蒸汽喷枪从窑头燃烧器点火油枪处插入,待窑系统运行正常时投入使用,饱和蒸汽使用量约30—50kg/h。

(2)窑尾蒸汽催化与煤粉气化系统项目。

从窑尾主蒸汽管道引一路过热饱和蒸汽至新定位分解炉燃烧器底部,与窑尾煤粉同步使用,饱和蒸汽使用量约50-80kg/h。

(3)分解炉煤粉燃烧系统改造。

把原来分解炉四根煤燃烧器下移至窑尾烟室缩口上0.5~1m位置,旁边增设空气炮有助于清理煤粉不完全燃烧产生的结皮。其目的饱和蒸汽与煤粉混合在缺氧的状态下产生水煤气,水煤气具有还原性,还原窑内产生热力型NOx。同时实现煤粉分级燃烧。

(4)窑尾三次风管改造。

原三次风管入口在分解炉下锥体偏上部位,重新对三次风管入口定位,具体把三次风管入口延原来中心线抬高2~3m距离,三次风管人口定位在分解炉圆柱体处。其目的产生足够的距离方便产生还原区

(5)C4A、C4B分料管改造。

把原来1根C4A下料管,C4A物料撒料装置在三次风管一侧人分解炉,改为分为两路,安装分料装置,一处在新安装三次风管旁,另一处安装在新安装分解炉燃烧器上方。同样,C4B按照C4A改造思路进行。其目的压低煤粉燃烧温度。

(6)烟室缩口优化改造。

原设计烟室缩口直径2.5m,经过理论计算,确保下缩口风速,保证分解炉内物料不塌料的前提下,把烟室缩口直径改为2.6m,通风截面积增加0.4m²,其目的增加窑内通风面积,有助于提高窑产量。

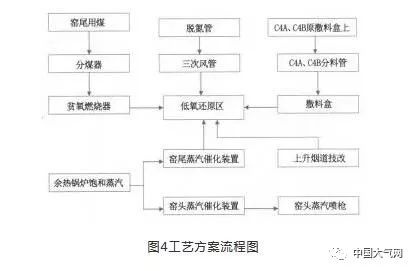

6.2 工艺方案流程(见图4)

7 改造效果

脱硝改造项目结束投入运行,工艺负责人结合山东ZC技术人员要求,窑系统操作按照原来操作模式投料操作,窑台时在300t/h以下时,出现分解炉温度失控现象,初步判断有轻微小股塌料造成,随着喂料量的增加,此现象消除。窑台时在430t/h左右,喷氨量明显降低至750L/h左右,随着窑系统稳定运行,当窑台时在450t/h,喷氨量明显降低至500L/h左右。经过短期调试,窑系统正常运行的情况下,控制NOx排放小于400mg/m³,喷氨量维持在450L/h。与原来使用SNCR技术脱硝消耗氨水量相比较减少了750L/h。

经数据统计对比分析,经过脱硝改造氨水消耗量降低效率在65%左右,对整个烧成工艺无负面影响,窑工况系统稳定,产质量正常。

8 效益分析

8.1 节约氨水用量

通过数据统计分析计算:

改造前日平均消耗氨水28t左右;改造后日平均消耗氨水10t左右,日平均节约氨水18t。年节约氨水18tx300天=5400t。氨水采购价格为590元/t。

日平均节约氨水费用=18t X 590元/t=10620元。

年节约氨水费用=10620元/天x300天=318.6万元

8.2 节煤效益

SNCR脱硝技术采购氨水浓度为20%工业废氨,其中80%水。喷氨点在分解炉出口处,分解炉出口温度控制在890℃一900℃之间,也就意味着氨水中80%的水分吸热被汽化,1kg水汽化需要吸收的热量为2258.77kJ,需要0.1825kg标煤,相应减排0.04765kg二氧化碳。

年节约标煤:788.4t,年节约费用:77.26万元。

8.3 减少工艺临停

因喷氨量较大造成分解炉副筒结皮严重,大块结皮易造成C5级下料管堵塞,正常处理清堵时间4h左右,点火升温时间lh,升温用煤约15t左右。如果每发生一次预热器堵塞,造成直接经济损失。大型风机主机设备空运转电量约为16000kW,浪费电费约为9600元,浪费原煤约为12000元。间接损失窑产量减少1400t,熟料净利润约为20元/t,减少利润约为28000元。一次预热器堵塞临停事故造成经济损失约为4.96万元。

9 结语

重庆水泥协会会长曾提供了一组有关专家的推测数据:全国所有预分解窑水泥熟料生产线,如果均采用SNCR脱硝技术,脱氮率达60%时,用氨量在100万t左右。而合成100万t合成氨将会消耗155万t标煤,还将产生50万t废渣,387万t二氧化碳,105.4万t碳粉尘,11.6万t二氧化硫和5.8万t氮氧化物。