RTO焚烧炉、RTO专业生产厂家无锡泽川环境2019年10月22日讯 小型印铁企业的印涂生产线一般在一涂一印或者一印两涂,具有“设备老化,生产品种多而批量小,对于生产需要频繁调整”等特点,同时企业实力也不是很强。

2018岁尾年初,多省陆续跟进北京、天津等直辖市,从严制定新的地方环保法规。对于小型印涂企业来说,这个冬天真的比较冷。在上一个冬天的环保高压下,天津、河北等地不少的小型印铁厂已经历了“被整顿、停产或关闭”的阵痛,如今更多的小型印铁企业又将何去何从?

环保承压大,小企业应双管齐下过冬

针对以上关系到企业生死存亡的问题,企业经营者应采取双管齐下的措施。

首先,明确企业所在地的环保要求。一般情况下可参考国家标准GB16297-1996,但诸如北京、天津、江苏、河北等地出台的地方标准比国家标准严格许多。企业应根据自身产品特性、设备性能,工厂所在地环境等因素,从下面详述的催化燃烧炉、直接燃烧环保炉、蓄热式热氧化器(RTO)三类VOCs处理技术路线中,选择适合自己的环保设备。

其次,根据企业自身情况,对产能落后的设备进行改造升级,或者汰旧留新。同时,更新部分产线,提高产线整体运行能力,可以寻求包括华宇公司在内的供应商提供量身定制的解决方案,以便尽可能把有限的资金用在刀刃上,从而提高企业竞争力。

催化燃烧炉

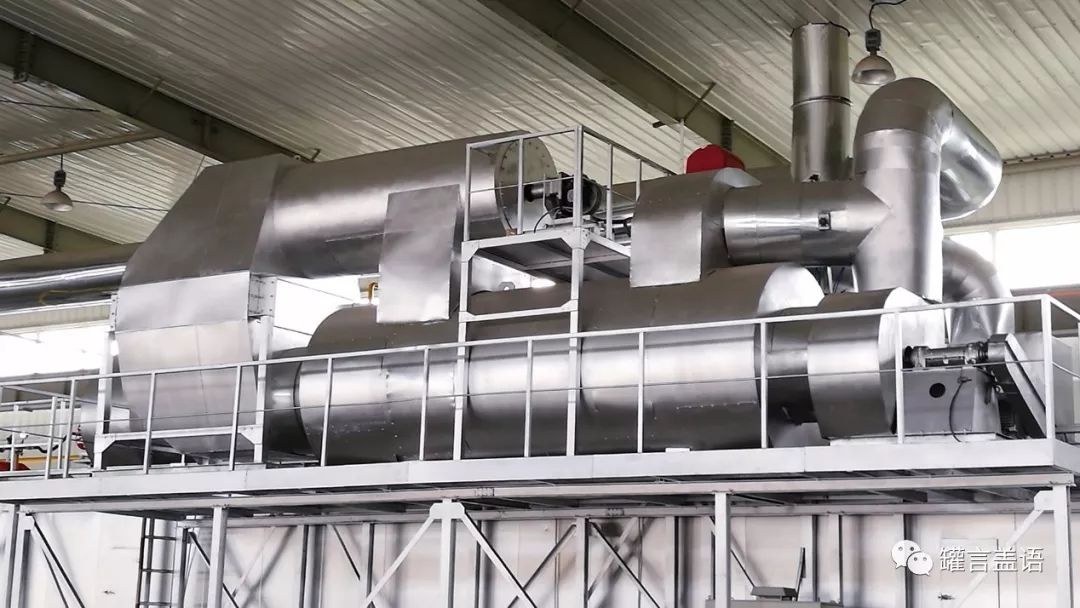

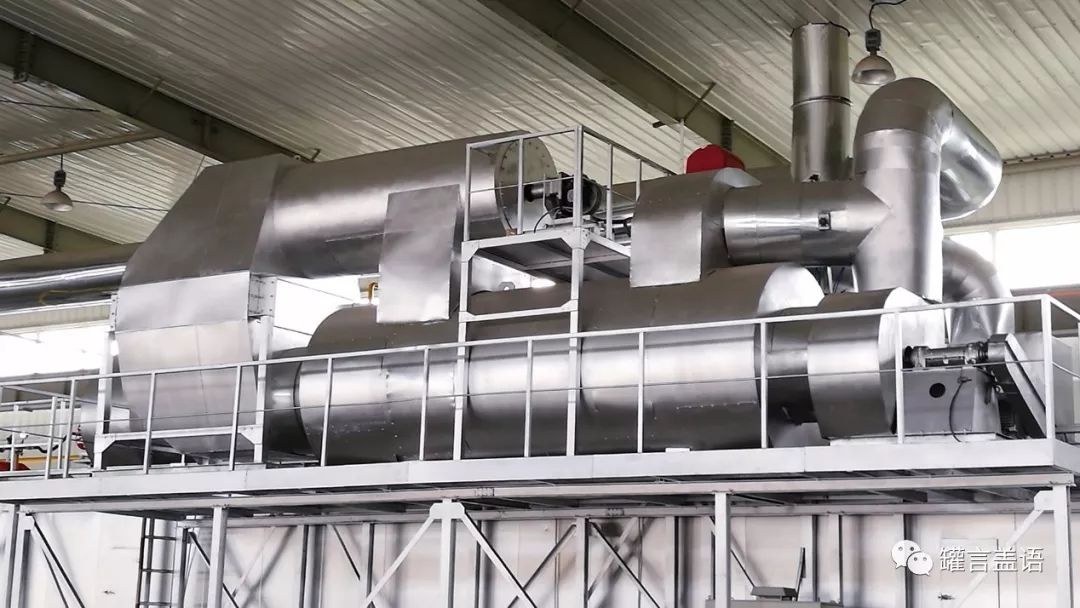

含热回收装置的催化燃烧炉(图1)作为一种比较成熟的环保设备,被广泛配套应用在涂布线上。

工作原理 将含有机溶剂的气体,加热到催化燃烧所需要的温度(300℃~400℃),然后和催化剂接触,燃烧成为无害、无臭的CO2和水蒸气,余热再回用到涂印生产线烘房的加热室。设备主要对涂料铁生产过程中所挥发的三苯等有机溶剂进行催化燃烧处理。需要说明的是,使用燃烧热能回收系统后,烘房涂布产品无水煮发白、烘房无炉灰及白涂料泛黄的现象。

注意事项 催化燃烧炉的工作温度较低,所以装置内的热应变和氧化性比直燃法更易掌控。在选择催化温度前,必须了解有机废气中的有机成份,不能一概而论,否则就很容易造成不完全氧化,使有机溶剂的微粒子吸附在催化剂载体的表面,时间一长催化剂的活性就会下降,直接影响净化率。催化剂主要采用堇青石蜂窝陶瓷体作为第一载体,γ-Al2O3为第二载体,以贵金属Pt、Pd等为主要活性组份,用高分散率均匀分布的方法制备而成,其使用性能同催化剂中的贵金属含量有直接的关系。在催化装置没有达到启燃温度时,催化床严禁有机废气进入,否则会污染催化剂,导致催化活性下降,寿命缩短。此外,这一技术不适合处理含氨成分的废气。六大优点 第一,在正确选择参数、前期处理和按规定操作的前提下,延长催化剂的寿命是可行的——一般使用寿命1~3年。第二,催化燃烧供热装置采用天然气,内部燃烧温度控制在400℃以下,不会排放NO2,即不会产生二次污染。第三,节能。它的启燃温度在220℃~320℃,一般处理2000mg/Nm3以上浓度的混合有机废气时,会有350℃~450℃的热量释放,此时催化燃烧的启燃温度加热系统会自动关闭。经过催化燃烧装置内部化学热能利用,整个装置达到热平衡,并且催化装置的出口有280℃~350℃的净化热空气放出。在涂装固化装置内,通过热测温点来控制涂装固化装置的烘干工艺温度,补充涂装固化装置的热风循环和新风补充循环所需的热量,此时涂装加热系统大部分会自动关闭,这样就为用户节省了大量燃料或耗电费用。一般一涂一印消耗天然气约70m³/h,二涂一印消耗天然气约100m³/h,节能约20%以上。第四,在三类VOCs处理技术路线中,催化燃烧设备的投资成本最低。第五,同时,该设备随着印涂烘房一起开启,配置灵活,不受每天工作时间的影响。第六,废气经过治理后,所排放的空气经第三方检测能够达到国家和地方标准。四个不足 第一,在使用过程中,其活性会逐渐降低,废气中的有些成分可能会导致催化剂中毒从而失效。此外,随着环保要求趋严,其有效作用的时间会越来越短,使用户因更换频率加快而增加维护成本。第二,热空气回收有可能会对印涂产品质量带来一定影响,因而不大适合高档产品。此外,涂料的选择很重要。第三,无法做到无烟无味,空气处理后在排放口仍然会看到有白色烟气排出,但是检测能够通过,臭味有所缓解,只是不能根治。第四,由于热量回收,环保炉中产生的灰尘杂质可能会在烘房内循环,使烘房的清洁度降低,时间一长就有可能影响产品品质,因而需要增加设备的维护成本。

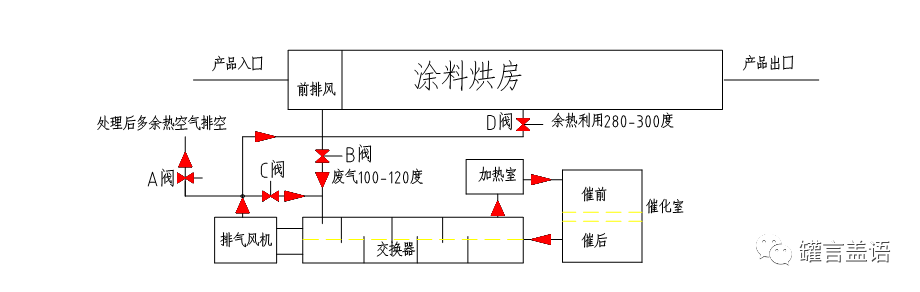

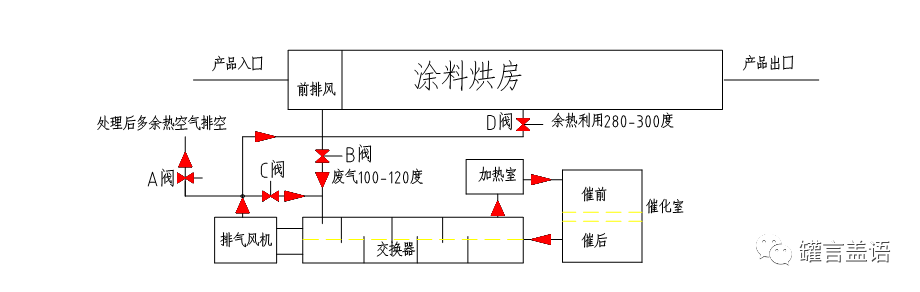

含热回收装置的直接燃烧废气处理环保炉(图3)可充分利用分解有机废气时所释放的热能,从而降低整个系统的能源消耗,最适合处理大量高浓度的有机废气。

图3 含热回收装置的直接燃烧废气处理环保炉。

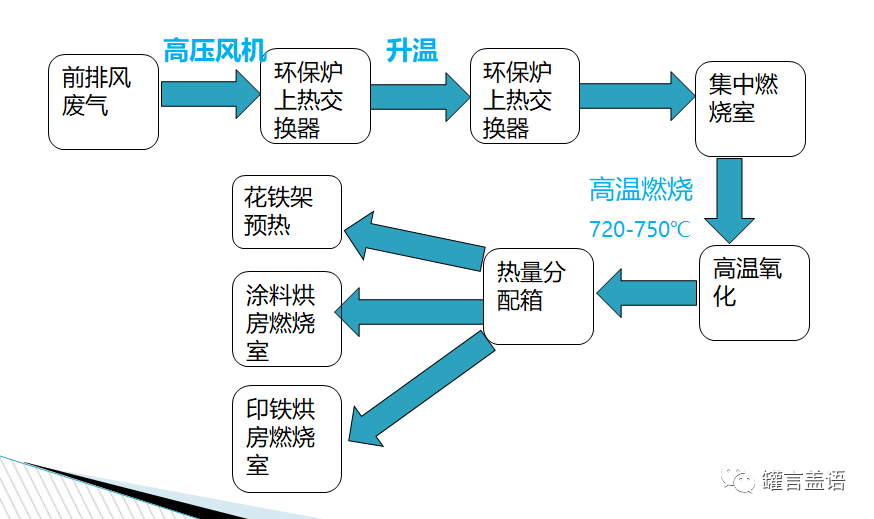

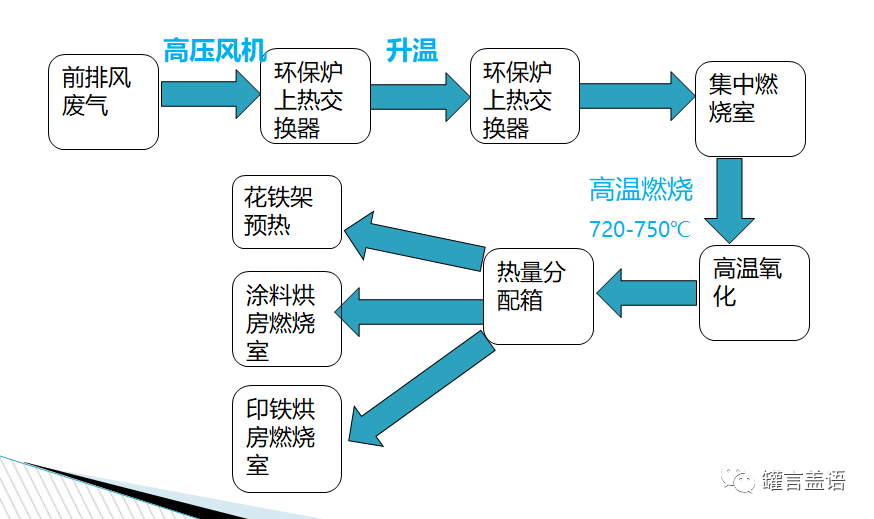

工作原理 当烘房工作时,在烘道的升温区段会产生大量有机废气,环保炉上的高压风机将废气引入环保炉上的热交换器内使之温度升高,然后再进入环保炉的集中燃烧室内。燃烧器的周围安装有挡风板,旨在增加流经燃烧器锥体与延伸罩的废气压力,保证燃气与废气的定量混合。接下来燃烧器混合锥内所产生的湍流和强烈的混合条件,使燃烧室内的温度迅速升高,确保了废气完全焚烧。一般将环保炉燃烧室内温度控制在720℃~750℃,便可完全燃烧废气中的溶剂,燃烧产生的高温气体通过热交换来预热高压风机打进来的废气,再进入热量分配箱内,经由控制阀门把热量分配到涂印烘房上每个加热室,以及供给其他热量使用单元,如:烘房花架预热、前排风管路与废气的混合加热等。最后将多余热空气排空。需要说明的是,直燃炉燃烧器输出的调节比例高达20∶1,有机废气在燃烧室逗留时间为1~2秒。

图4 直燃炉工作流程图。

优点 第一,氧化温度为720℃~815℃,有机废气分解率高达99%以上,满足国家地方标准要求,包括净化率在内的各项指标均优于催化燃烧。第二,对烘房、印刷线的副作用小于催化燃烧,可生产食品级和高档产品,如饮料罐、奶粉罐、食品罐等。第三,在前述三类废气处理技术路线中,直燃炉设备投资成本居中,且设备的使用寿命更长。第四,热量回收率可达76%,节省能耗。具体来说,一条涂料线废气处理产生热量回收供给一涂一印,耗气量约70m³/h;两条涂料线废气处理产生回用到二涂一印,耗气量约100m³/h,节能20%左右。三大不足 首先,热空气的回收利用仍然会产生一些副作用,但优于催化燃烧。直燃炉对个别涂料中挥发的一些化学物质不能完全根除,导致印涂产品出现花架印、皮带印等问题,因而在使用该设备时需要慎重选择涂料。其次,仍然无法做到无烟气、无臭味。排放口仍能观测到白色烟气和少量臭味排出,但效果明显优于催化燃烧。总体来看,对于诸如天津、北京、河北等已开始执行地方标准的地区,这一设备对小企业来说在投资成本和性能上具有综合优势。

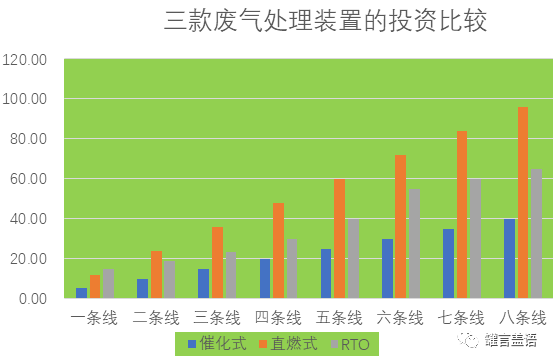

凭借运行费用低、有机废气处理效率高等特点,RTO在国内外被广泛用于涂装、化工、电子等行业中低浓度(100~3500mg/m3)的废气处理。工作原理 将有机废气加热到760℃以上,使其中的VOCs氧化分解成CO2和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温所蓄的热量用来预热后续进入的有机废气,之后温度已经大幅下降的烟气再经过热回收系统或其他介质发生热交换,最后被排至大气中。陶瓷蓄热体分成两个或两个以上的室,每个蓄热室依次经历蓄热—放热—吹扫等程序,周而复始,连续工作。蓄热室“放热”后应立即引入部分已处理合格的洁净气体对该蓄热室进行吹扫(以保证VOCs的去除率),只有待吹扫完成后才能进入“蓄热”程序。注意事项 当企业选择RTO时,提供给设备设计厂家的风量及有机物浓度参考值需要综合考虑。风量过大,VOCs浓度偏小,运行能耗高;反之风量过小,VOCs浓度偏大,容易在炉膛发生回火、闪爆等安全事故,且高浓度有机废气在输送过程中也容易因静电等因素发生爆炸事故。因此,设计时应适当放大风量以降低安全风险。此外,还可以采用变频控制等手段,根据生产情况调节风机风量,从而降低能耗。RTO通常适用于以下情形:较大的有机废气处理风量;有机废气需要较高的氧化温度;废气含有对催化剂有毒性的物质;不需要大量回收热能。三个优点 第一,蓄热室温度最高可达850℃,所以废气净化率可高达99.5%以上,效果明显优于催化燃烧炉与直燃式环保炉。第二,烘房因无回热利用而比较干净,涂印产品不会出现发黄等质量问题。两大不足 第一,RTO一次性的投入较大。对于有一定规模,产品质量要求严格,可24小时持续作业的企业,RTO无疑是首选。但它更适合连续生产,产线越多,设备投资和运行成本都会降低。而小型印涂企业往往生产品类多、批量小,因而选择RTO目前来看未必适合。

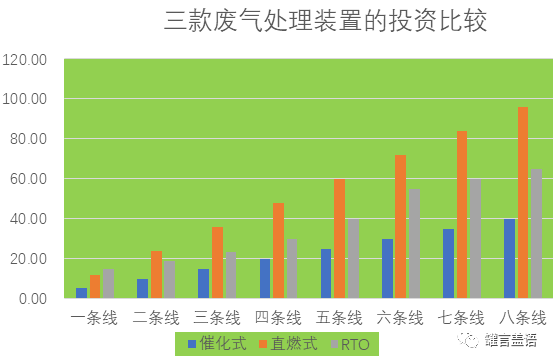

图5 三类设备投资成本比较(纵坐标单位:20万元)

企业经营者应根据自身特点及环境条件进行设备选型。在环境条件允许的情况下,首选催化式废气处理装置,但这非长远之计。在环保趋严的大势之下,一涂一印还是选择直燃式废气环保装置为宜。假使外部环境要求非常严苛,则尽可能考虑RTO。需要特别强调的是,企业在投资之前一定要找可靠的供应商,技术上充分对接以便量身定制。企业唯有选择合适的装备,才能走上可持续发展之路。