- 企业邮箱

- 0510-83751142

发布时间:2020-01-08 22:34:00 点击:

RTO焚烧炉、RTO专业生产厂家无锡泽川环境2020年1月8日讯 蓄热式氧化炉(Regenerative Thermal Oxidizer),即RTO,是一种高效有机废气治理设备。与传统的催化燃烧炉(CO)、直燃式热氧化炉(TO)相比,具有热效率高(≥95%)、运行成本低、能处理大风量中低浓度废气等特点,浓度稍高时,还可进行二次余热回收,大大降低生产运营成本,是当前VOCs有机废气处理的主流应用技术。

文针对现有市面RTO结构特点,通过对其优劣势分析,希望能帮忙解决技术提供方、产品使用方对其选择所造成的一些困扰。本文本着实事求是的原则,不针对任何单位或个人。

1、蓄热式燃烧方式历史回顾

蓄热式燃烧方式是一种古老的形式,很早就在平炉和高炉上应用。而蓄热式烧嘴则最早是由英国的Hot Work与British Gas公司合作,于上世纪八十年代初研制成功的。当初应用在小型玻璃熔窑上,被称为RCB型烧嘴,英文名称为Regenerative CeramicBurner。由于它能够使烟气余热利用达到接近极限水平,节能效益巨大,因此在美国、英国等国家得以广泛推广应用。

1984年英国的Avesta Sheffild公司用于不锈钢退火炉加热段的一侧炉墙上,装了9对,其效果是产量由30t/h增加到45t/h,单耗为1.05GJ/t。虽然是单侧供热,带钢温度差仅为±5℃。

1988年英国的Rotherham EngineeringSteels公司在产量175 t/h的大方坯步进梁式炉上装了32对RCB烧嘴,取代了原来的全部烧嘴,600℃热装时单耗0.7GJ/t,炉内温度差±5℃。

日本从1985年开始了蓄热燃烧技术的研究。他们没有以陶瓷小球作蓄热体,而是采用了压力损失小、比表面积比小球大4~5倍的陶瓷蜂窝体,减少了蓄热体的体积和重量。

1993年,日本东京煤气公司在引进此项技术后作了改进,将蓄热器和烧嘴组成一体并采用两阶段燃烧以降低NOx值,其生产的蓄热式烧嘴称FDI型。开始用于步进梁式炉,锻造炉,罩式炉以及钢包烘烤器等工业炉上。

日本NKK公司于1996年在230t/h热轧板坯加热炉(福山厂)上全面采用了蓄热式燃烧技术,使用的是以高效蜂窝状陶瓷体作蓄热体的热回收装置和喷出装置一体化的紧凑型蓄热式烧嘴,烧嘴每30s切换一次。投产后,炉内氧浓度降低、NOx大幅度减少,炉内温度均匀,效率提高。

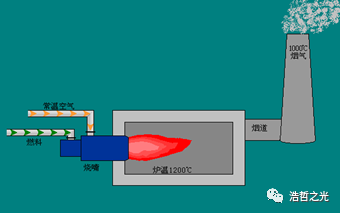

图1 废气(热量)不利用炉子

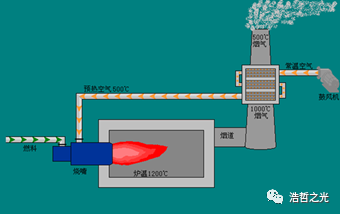

图2 安装空气预热器的炉子

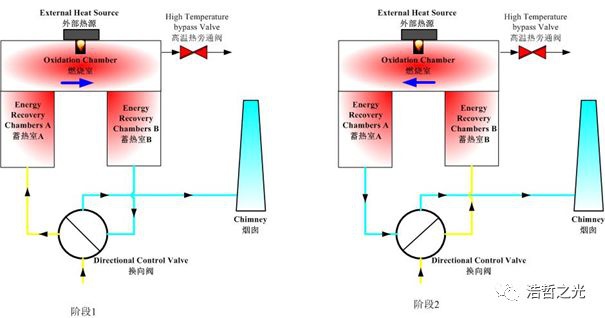

图3 HTAC技术的工作原理图

“蓄热式高温空气燃烧技术(HTAC技术)”,让燃料在高温环境下燃烧。如图3示,当常温空气经换向阀切换进入烧嘴A后,经过蓄热室时蓄热陶瓷被加热,在极少的时间内将常温空气加热到接近炉膛温度(正常比炉膛温度低50℃-100℃)。进入炉膛后的高温热空气,引入周围炉内的气体形成一股含氧量低于21%的含氧高温气流,同时往稀薄高温空气注入燃料,这样燃料在贫氧(低于20%)状态下实现燃烧;同时经炉膛燃烧过的烟气经过另一个烧嘴B排向大气中,炉膛内高温热烟气经过蓄热体过程中将热量储存在蓄热体内,然后以150℃-200℃的低温烟气经过换向阀排出。工作温度不高的换向阀进行周期性切换,使蓄热室进行蓄热与放热交替工作,一般换向时间设置为30s-200s。

2、RTO高温蓄热氧化设备构成及技术原理

2.1 RTO高温蓄热氧化设备主要构成

提升阀、进(出)气腔、立式结构的蓄热室(内部装填蓄热陶瓷)、一个燃烧室(或称氧化室),同时在燃烧室设置燃烧器(电加热、天然气或柴油等燃烧器)。

2.2核心工作技术原理是“周期性双向热逆流高温蓄热氧化”

通过外部热源(天然气、柴油或电等燃烧器)完成RTO氧化设备预热启动,并在蓄热室、氧化室中建立起氧化所需的高温环境,通入预先收集好的有机废气(VOCs)进入氧化设备,氧化所放出的热量,一部分蓄积于蓄热陶瓷中用于维持VOCs氧化所需的高温环境,一部分随低温排气排放至大气,多余部分热量从高温烟气旁通出口排出,用于外置换热利用;RTO氧化设备通过提升阀进行周期性换向,进气侧气体(VOCs有机废气)预热,排气侧固体(蓄热陶瓷)蓄热,周而复始,完成RTO氧化设备周期性切换及自维持运行。达到VOCs有机废气氧化温度条件,氧化设备投入周期性自维持运行后,停止外部热源加热,依靠VOCs氧化自身放热维持设备运行。

图4 RTO基本工作原理

工作过程:

阶段 1:

待处理废气穿过蓄热室 A,预设温度 300℉(150℃)。在 A室中,待处理废气被高温的陶瓷蓄热介质预热至约 1425℉(774℃),有机废气被氧化。

情况 1:废气从蓄热介质得到被足够的氧化能量,此时燃烧器关闭。

情况 2:废气溶剂浓度不足,需求额外热量达到被氧化效果,燃烧器会自动开启。(通常在 1400℉~1700℉,即 760℃~927℃)。净化气经燃烧室进入蓄热室 B,最后排出系统。B室构造与A室相同,高温净化气对低温的B室陶瓷介质进行蓄热。

阶段 2:

阶段 1 进行中,A室的热量减少,B室的热量增加。根据设定的时间,气流控制阀进行气流切换,改变蓄热室的空气流向,蓄热氧化过程再次开始,如此往复从而不间断的连续处理废气。

3、RTO高温蓄热氧化设备的结构特点简析

根据当前市面几种常见RTO氧化设备结构特点,特别针对部分业主选择设备琢磨不定,从技术角度,作为在从业有着十余年的废气氧化处理设备研究的技术研发工作者,做出以下小结,以分享给大家。

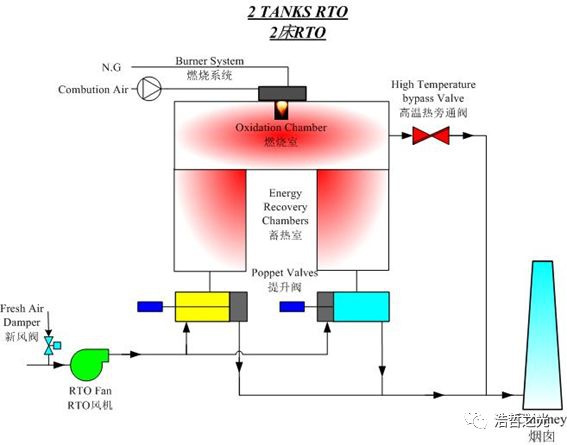

3.1 两床RTO

两床RTO氧化设备:对逃逸气体要求不严的设备,去除率为95%(一般能做到98%)以上。

所谓“逃逸气体”指的是提升阀在换向过程中的本应进RTO废气直接排空的气体。

其主要优势:

系统构成简单,控制简洁;

投资成本相比较低。

其主要劣势:

废气处理不彻底,切换过程中的逃逸气体无法避免;

相对来讲,气流压力波动较大。

图5 2床RTO系统

3.2三床RTO

三床RTO氧化设备:对逃逸气体要求严苛的场合,去除率为99%以上,我们一般选择为三床或三床以上的设备。

对两床以上结构的RTO,主要是为了处理逃逸气体,以满足现在日益严格的环保达标排放要求。

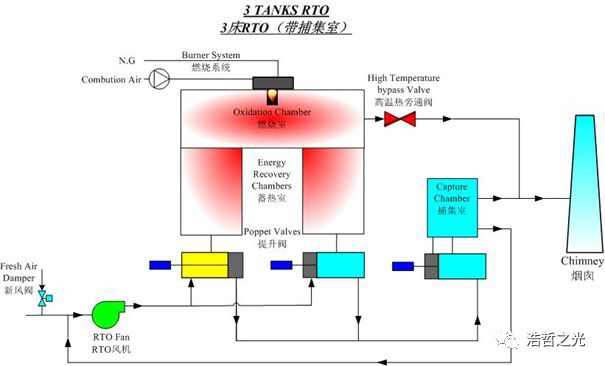

3.2.1两床+捕集室RTO氧化设备

带捕集室的三床RTO,主要通过在提升阀切换状态,将有机废气不直接排放而流经(或暂存)捕集室,待提升阀切换完毕后,暂存捕集室的有机废气经风机回流至RTO,实现RTO切换阀逃逸气体的处理。

其主要优势:

净化效率高,有效解决逃逸气体的直排问题;

投资成本相比较低,减少阀门配置;

运行功耗相比较低。

其主要劣势:

捕集室设计有一定难度,控制不好逃逸气体会直排;

不能设计成多床RTO(超过三床)。

图6 3床RTO(捕集室型)系统

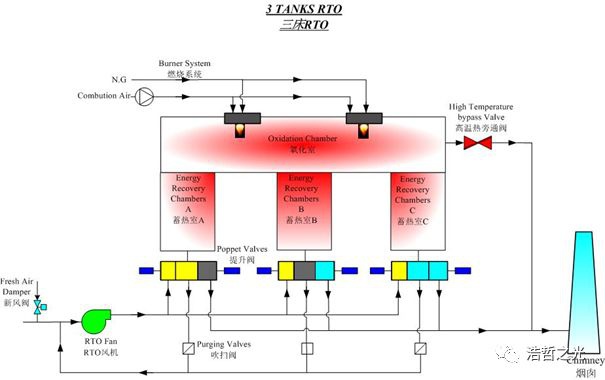

3.2.2三床(或多床)RTO氧化设备

3个蓄热式RTO主要通过一路吹扫气体,将提升阀在切换过程中的有机废气逃逸问题有效解决,同时压力波动性较好。

其主要优势:

系统压力波动小;

净化效率高,有效解决逃逸气体的直排问题;

可有效扩展成五床、七床甚至多床;

其主要劣势

初期投资成本相对较高,后期运行能耗相对较高;

系统复杂,阀门较多。

图7 3床RTO(陶瓷型)系统

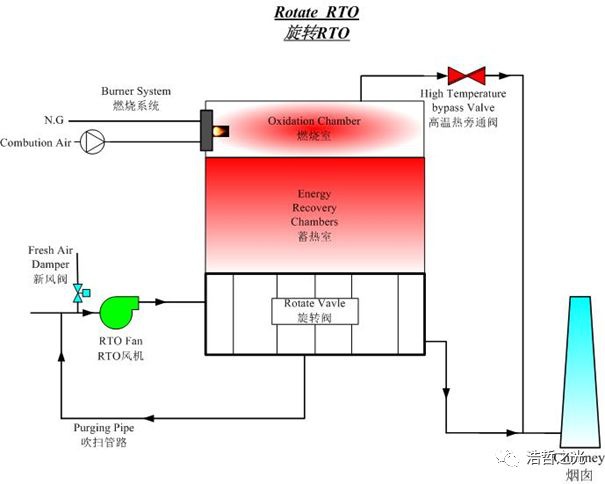

3. 3旋转式RTO氧化设备

旋转RTO巧妙解决了多床RTO的阀门配置多的问题,同时,占地面积也有一定的优势,但同时可维护性难度大,阀门的密封性能随着运行时间的增加难以保证,这样难以保证净化效率。

其主要优势:

解决多床阀门多的问题,压力波动小;

原理上净化效率高,有效解决逃逸气体的直排问题;

结构紧凑,占地面积小。

其主要劣势:

旋转阀的密封性难以解决,相比较提升阀的阀门硬密封,其寿命是致命的弱点;

换向阀结构较复杂,可维护性差;

需要控制排温,设备能耗是其较大的劣势(频繁启动旁通阀,将较大程度增加运行能耗)。

3. 4其他结构RTO氧化设备

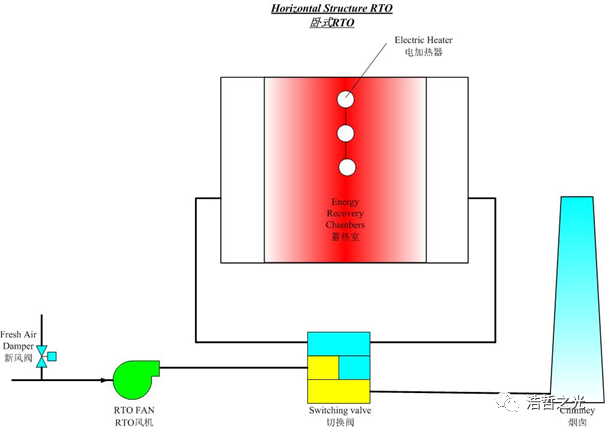

3.4.1卧式结构单床RTO

卧式结构RTO将燃烧室与蓄热室有机统一为一个整体,没有严格的区分界限。进气方向为水平方向进气。一般启动加热形式为电加热。

其主要优势:

结构紧凑;

启动安全。

其主要劣势:

温度场控制难度大;

启动时间长;

销毁效率难以保证(抛去切换阀切换过程逃逸气体的因素)。

3.4.2立式结构单床RTO

立式结构RTO将燃烧室与蓄热室有机统一为一个整体,没有严格的区分界限。进气方向为垂直上下进气。一般启动加热形式为电加热。

其主要优势:

结构紧凑;

启动安全。

其主要劣势:

温度场控制难度大;

启动时间长;

销毁效率难以保证(抛去切换阀切换过程逃逸气体的因素)。

运行功耗高。

4、小结

综上所述,高温蓄热氧化炉(RTO)发展以来,原理为“周期性双向热逆流高温蓄热氧化”,床体结构无外乎为立式及卧室结构(陶瓷气流方向看),结构形式多样,均有其优缺点。

现市面上比较常见的多床及旋转床结构,均为立式结构,其主要区别为:

(1)多床结构RTO将蓄热室分开独立布置;旋转结构RTO将蓄热室集中布置,通过分隔板实现陶瓷独立集中处理废气。

(2)多床结构RTO燃烧室空间大,氧化效果充分,较旋转结构RTO理论上有一定的优势。

(3)多床结构RTO气流换向主要通过提升阀(水平或垂直均可),为蝶阀结构,密封及寿命较好的为硬密封,即为阀板与阀座均为钢板直接接触;旋转结构RTO由于其独特的结构及原理要求,难以实现硬密封结构设计,这在一定程度上对其密封性能及使用寿命造成了较大的影响。

同时,旋转阀在设计理念上的独特性,实现蓄热室的换向功能、吹扫功能,相当于一个阀实现三床结构的9个阀门功能(三床以上的更多),必然会牺牲其寿命、可维护性、能耗等。

当然,虽然旋转RTO存在其天然劣势及性能优势上难以达到多床结构RTO,但由于相比较其总体造价低、空间布局紧凑、对能耗及使用寿命要求不高的用户还是受到了一定程度的青睐。因此,具体项目的结构形式选型设计,还需要根据具体的参数及客户要求进行专业的设计、计算及评估。