- 企业邮箱

- 0510-83751142

发布时间:2020-11-02 21:46:00 点击:

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2020年11月2日讯 为了提高目前涂装生产线废气净化工艺水平与净化效率,针对活性炭吸附浓缩-RCO催化氧化装置在处理涂装有机废气领域的应用问题,结合某自动化设备生产公司已投运涂装生产线改造项目进行了详细的分析与研究。该生产线由于建设初期未设计净化装置,漆雾与VOCs废气经过一级漆雾过滤棉净化后,通过下排风地沟、引风机及排气筒直接排入大气中,造成厂区及周边环境污染。

根据涂装废气相关技术手册及治理工程经验,结合喷漆废气的排放特点,企业在原有排风系统的基础上进行环保改造。设计采用了活性炭吸附浓缩-RCO催化氧化装置净化技术,改造后车间内作业环境得到显著改善,喷漆废气排放浓度低于现行国家标准,系统净化效率达95%以上,满足当地环保要求。该项研究表明,在涂装生产线正常工况条件下,活性炭吸附浓缩-RCO催化氧化装置具有净化效率高、无二次污染等技术优势,适宜在该领域广泛应用。

安徽省芜湖市某自动化装备生产企业位于市区经济技术开发区内,是一家主要生产物料输送自动化装备及配件的民营企业,其综合生产厂房内,建设有1条结构件加工涂装生产线,由抛丸打磨间、静电喷涂柜、油性漆喷漆车间、烘干车间等部分组成。其中,抛丸打磨间、静电喷涂柜、烘干车间都已单独设置了较为完善的除尘、废气净化系统。油性漆喷漆车间由于建设时环保要求相对较低,仅设置有初级漆雾净化棉层及地沟排风系统,未考虑VOCs有机废气的深度净化,已不能满足现行排放要求。

参照《工业企业设计卫生标准》(GBZl—2010)、《工业企业挥发性有机物排放控制标准》(DBl2/524—2014)、《大气污染物综合排放标准》(GB 16297--1996)、《挥发性有机物(VOCs)污染防治技术政策》(环保部2013年第31号公告)等标准及政策文件,为进一步改善车间内作业场所环境、减少厂区VOCs排放量,该企业委托资质单位对已建喷漆房排风系统进行环保改造,对喷漆废气进行深度处理,在原有净化系统的基础上,增加1套活性炭吸附浓缩.RCO催化氧化装置,改造工程投运后,VOCs排放浓度可控制在最新国家标准限值以下。

1、喷漆废气治理技术

1.1喷漆废气产生来源

目前,喷漆工艺已广泛应用于机械、汽车、船舶、家具、电子等各个行业。工业喷漆工艺中所采用的涂料由固份与挥发份组成,其中固份主要包括醇酸树脂、丙烯酸树脂、聚酯等成膜物质以及平流剂、增塑剂等助剂;挥发份主要包括溶剂与稀释剂,一般常用的溶剂以醇类、脂肪烃类、醚类、脂类、芳香烃类为主。喷漆工序中产生的有机废气来自有机溶剂与稀释剂的挥发,由于有机溶剂不会随油漆附着在喷漆件表面,在喷涂与固化过程中将全部挥发出来形成浓度水平不等的有机废气。

工业喷漆根据自动化程度可划分为人工喷漆与机械臂喷漆,传统的人工喷漆工艺即作业人员手持喷枪对喷漆物表面进行喷漆,该方式涂层的均匀性、涂膜质量稳定性以及涂料利用率与操作工人技术水平关系较大,且作业人员始终在喷漆室内活动,对个体防护要求较高。近年来随工业自动化技术的发展,机械臂自动喷涂已逐渐应用于电气、电子、家电等多个行业领域。与人工喷漆相比,机械臂喷涂显著提高了喷漆作业效率,可每天多班连续工作,且采用PLC系统对涂层厚度、喷剂使用量均可精准控制,喷漆效果较好。由于作业人员仅在喷漆控制室进行远程操作,避免工人与喷漆污染物的直接接触。我国正在大力推广自动连续化机械喷涂线技术,但由于建设成本相对较高、设备运行维护工作相对复杂,目前国内中小企业仍以人工喷漆作业为主。

1.2喷漆废气成分及特点

喷漆废气的成分主要为苯、甲苯、二甲苯、乙烷、庚烷、甲基乙基酮、乙酸乙酯、四氯化碳等,其中,苯系物危害较大,为主要污染物质。除了以上气态污染物,喷漆废气还含有一定量漆雾(固份成膜物质)、环境粉尘等。喷漆废气具有如下特点:①根据使用的油漆种类不同,废气物质组成及含量各不相同。根据固份比例以及溶剂类型,目前市面上的油漆一般分为高固份漆、低固份漆、油性漆与水性漆等;②喷漆废气中含有较多细小黏稠的油漆颗粒物,不易稀释,易导致吸附材料的堵塞;③喷漆废气VOCs污染物挥发性强,产生源扩散面积较大,必须在封闭空间内才能有效控制与收集,处理风量需根据封闭空间体积、控制截面面积、控制风速、换气次数等参数确定;④喷漆废气内污染物质一般不溶于水,传统喷漆水帘柜存在清渣、污水处理等方面的困难;⑤喷漆废气VOCs排放浓度随有机溶剂或助剂添加量的多少有所变化,一般在50—300 mg/m3,属于大气量低浓度VOCs有机废气。

1.3常用喷漆废气治理技术

我国喷漆废气治理行业发展较晚,技术基础相对薄弱,目前市场上采用的治理工艺主要采用水旋/漆雾过滤棉预处理后,进入固定吸附床、光催化氧化装置以及介质阻挡放电装置等设备进行净化。吸附法(活性炭固定床)是最简单有效的一种喷漆废气深度治理技术,该项技术的优点是净化设备结构简单、投资成本低、运营维护较方便,特别是针对中低浓度的VOCs有较高的净化效率。但该技术的缺点也较为突出,由于活性炭吸附容量有限、用于吸附的填料需定期更换,且更换周期相对较短,导致运行成本较高。光催化氧化装置与低温等离子体发生器等净化装置在除臭领域有较多成功应用案例,但针对喷漆行业的VOCs废气治理方面,存在净化效率低、设备故障率高且存在安全风险等缺点,并未被广泛认可。随着VOCs有机废气治理技术的发展,部分大型汽车喷漆企业开始引进RTO蓄热式焚烧炉净化工艺,并采用沸石转轮等新型吸附装置。该工艺优点是净化效率较高,焚烧温度达800 oC时VOCs净化效率可达99%以上。缺点是设备造价高昂、系统控制复杂、蓄热陶瓷块风阻大及运行费用高等。通过对以上各类技术优缺点的分析比较,结合目前国内涂装行业生产特点,本文提出的活性炭吸附浓缩一RCO催化氧化装置旧。作为一种VOCs深度处理新技术,在该净化领域有较为广阔的应用前景。

2、活性炭吸附浓缩-RCO催化氧化装置的应用研究

2.1活性炭吸附浓缩.RCO催化氧化装置净化过程

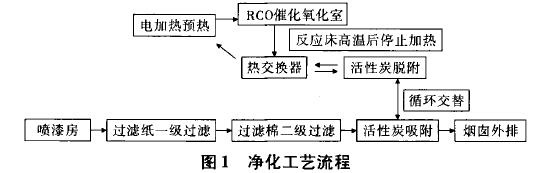

通过对现场生产设施的分析与测量,针对该喷漆生产线设计采用活性炭吸附浓缩.RCO催化氧化装置净化喷漆VOCs有机废气,漆雾采用2级预处理净化,即采用喷漆车间地沟铺设漆雾过滤折板纸+漆雾过滤棉进行无尘处理。RCO催化氧化装置选用铂金贵金属催化剂,为了使温控准确,采用电加热方式提供热源,净化工艺流程见图1。

2.2活性炭吸附浓缩一RCO催化氧化装置设备

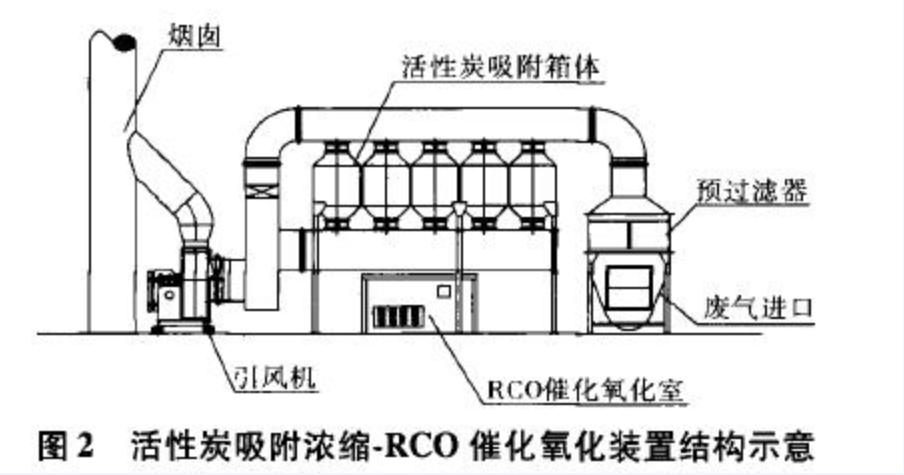

活性炭吸附浓缩.RCO催化氧化装置主要由干式预过滤器、蜂窝活性炭吸附箱、RCO催化燃烧室、脱附风机系统、进出风管道及阀门控制组构成。考虑到设备运输及安装简便,采用模块式框架结构,结构示意见图2。

2.3活性炭吸附浓缩一RCO催化氧化装置净化工艺影响因素与对策

活性炭吸附一RCO协同净化系统在净化过程中,影响处理效果的主要因素有:

(1)颗粒物浓度。当喷漆废气中含有较多颗粒物时,该工艺对预过滤材料、过滤面积、更换周期都有较高要求,确保进入活性炭吸附浓缩段内颗粒物几乎被清除,才能保证活性炭吸附性能不受影响。一般采用喷淋塔配合干式过滤棉进行预处理。

(2)进口温度。当喷漆废气混入烘干等高温废气时,活性炭吸附浓缩一RCO催化氧化装置需考虑降温措施,保证进人活性炭吸附浓缩段废气温度低于40℃,温度过高将直接影响活性炭填料的吸附性能,一般可采用水冷或风冷降温措施。

(3)催化氧化床温度。催化氧化床温度宜控制在350~400℃,温度过低VOCs催化氧化反应不彻底,温度过高则能耗较大,运行费用过高。为保证较高的净化效率及较低的能耗,可采用热交换器进行换热节能。

3、项目改造后的净化效果

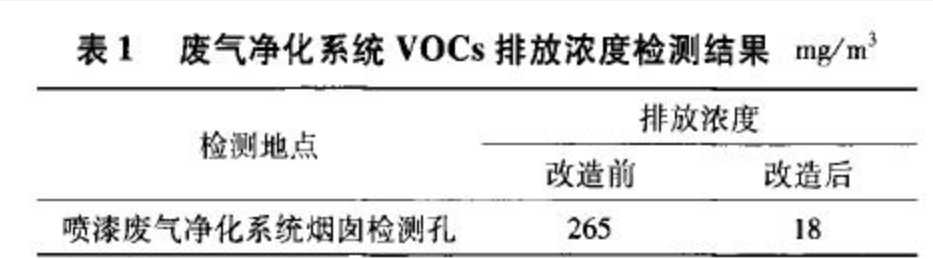

活性炭吸附浓缩一RCO催化氧化装置投入运行后,喷漆有机废气净化系统的排放浓度低于20mg/m3(非甲烷总烃计),符合国家现行排放标准。净化系统运行前后VOCs排放浓度检测结果见表1。

4、结语

采用活性炭吸附浓缩.RCO催化氧化装置对涂装生产线有机废气进行深度处理,净化效率远高于湿式洗涤、低温等离子体、光氧催化等处理工艺,同时避免了单纯固定床吸附带来的填料频繁更换问题,且建设及运行成本远低于RTO、TO等工艺,适用于处理低浓度大气量的涂装废气,在该领域有较为广阔的应用前景。