- 企业邮箱

- 0510-83751142

发布时间:2015-10-08 09:17:00 点击:

摘要:李坑生活垃圾填埋场污水处理站设计规模为800m3/d,污水处理采用目前渗滤液处理中先进的UASB-MBR-DTRO工艺,污泥处理采用机械脱水-焚烧工艺,反渗透浓缩液采用回喷焚烧的方法,臭气处理采用分散收集后生物法集中除臭的方法。介绍了工程的设计情况,着重阐述了UASB池、MBR系统、DTRO系统工艺的设计参数、工艺流程及设计特点,为该工艺在垃圾渗滤液处理的工程应用提供参考。

关键词:垃圾渗滤液;UASB;MBR;DTRO;生活垃圾填埋场

1工程概况

李坑生活垃圾填埋场于1992年2月建成投入使用,后经多次扩容后于2004年3月底正式封场并已完成封场和生态恢复工程的建设。李坑污水处理站位于李坑城市生活垃圾填埋库区挡坝的下游侧,占地面积36.8亩(1亩≈667m2)。1992年投入运营时其处理规模为300m3/d,2001年经扩容改造后处理规模增至500m3/d。

目前,为缓解生活垃圾最终处置方面的严峻形势,调整和改变广州市生活垃圾单一的处理方式,广州市政府除已建成投产运行的李坑生活垃圾焚烧发电一厂(规模1000t/d)外,即将筹建第二座焚烧发电厂(规模2000t/d)及生活垃圾综合处理厂(规模1000t/d),即将建设的李坑焚烧发电二厂和生活垃圾综合处理厂所产生的污水将被送入李坑生活垃圾填埋场污水处理站进行处理。这使现有污水处理站在处理工艺和处理规模上均难以满足新增污水的处理要求。

新建李坑生活垃圾污水处理站在原有污水处理站的基础上进行改造建设,新建生活垃圾污水处理站设计规模为800m3/d,占地面积约31.6亩,工程总投资约为8300万元。渗滤液处理采用UASB-MBR-DTRO反渗透工艺;污泥处理采用机械脱水-焚烧法;浓缩液采用回喷垃圾焚烧炉焚烧法,反渗透滤后出水用于填埋场封场区绿化带的浇灌以及处理站内的道路冲洗及景观水的补充等。

2设计进、出水水质

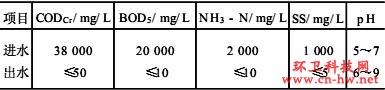

通过对李坑生活垃圾填埋场及李坑垃圾焚烧一厂产生的高浓度污水水质的实测值及垃圾综合处理厂类似工程的水质调研分析,经加权平均计算后,最终确定设计进水水质。出水指标执行《城市污水再生利用城市杂用水水质》(GB/T18920-2002)标准。具体设计进、出水水质见表1。

表1李坑污水处理厂扩容工程设计进、出水水质

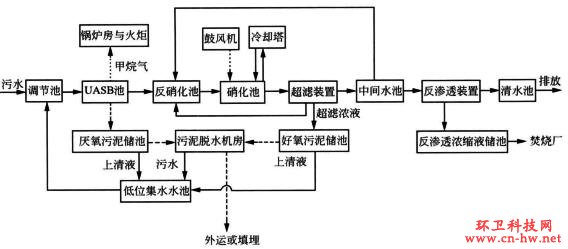

图1渗滤液处理工艺流程

3工艺流程

工艺流程见图1。

从图1可见,垃圾渗滤液经收集后汇至渗滤液调节池,经泵连续提升送至厌氧UASB系统均衡池。调节pH后进入UASB池,在高浓度厌氧微生物作用下大量污染物被降解去除,同时释放出甲烷气体,甲烷气体通过三相分离器的分离,实现液、气、固的分离。

UASB池出水经pH调节后进入完全混合式硝化反应池,经高浓度好氧微生物氧化作用进一步去除污染物,并最终在反硝化池实现脱氮。

生化处理后的泥水混合液进入超滤系统,通过膜的过滤作用实现泥水分离,污泥部分回流至生化池以维持生化池中污泥浓度,剩余污泥排入好氧污泥储存池;超滤透过液送入超滤清水池临时储存。

超滤清水池中滤液经反渗透(RO)进水泵输送至RO反渗透水罐,调节pH并经过滤器组过滤后直接通过高压柱塞泵进入RO膜组;RO工艺浓缩液排入浓缩液储存池临时储存并最终回送至焚烧厂进行回喷焚烧处置;透过液则送入清水罐回用或排放。

工艺处理过程中产生的剩余污泥通过带式一体化压滤机脱水后,运至垃圾焚烧厂进行最终焚烧处置。

4工程设计

4.1调节池

新建污水处理站调节池计划利用原已废弃的李坑垃圾填埋场渗滤液调节池;在填埋场原有调节池尚未完成防渗及加盖改造前,暂利用原有污水处理站的2座混凝土池体作为临时调节池。目前可利用的临时调节池总容积约为1200m3,平面尺寸分别为B×L=40.5m×13.5m及B×L=16m×11m;改造后调节池容积约12000m3,可满足15d的调节水量要求。

4.2 UASB厌氧反应系统

UASB系统由UASB生化处理单元和沼气处理与利用单元组成。由于广州地区常年大部分时间气温较高,冬季基本不存在冰冻危险,且UASB在处理垃圾渗滤液的过程中会厌氧放热,UASB内水温基本能保持在28~30℃,因此设计过程中采用中温厌氧处理。

4.2.1 UASB生化处理单元

UASB生化处理单元包括UASB均衡调节池、UASB反应池、厌氧污泥储存池组成。

UASB均衡调节池位于UASB反应池前端,总容积约为420m3,采用半地埋式钢筋混凝土结构,平面尺寸为B×L=8m×8m;在池顶进水端处安装1台全自动除渣旋转细格栅,栅网尺寸Φ600mm×0.9m,栅条间隙s=3mm,电机功率N=0.37kW。

渗滤液中被拦截的栅渣通过废渣接收漏斗收集至垃圾桶,经压滤处理后外运。

UASB反应池共有2座,总容积为3820m3,设计池体内反应温度为28℃,设计容积负荷为10kgCODCr/(m3•d),池体采用矩形半地埋式钢筋混凝土结构,单座池体平面尺寸B×L=17.3m×18.4m,2座UASB反应池之间设置公用出水槽,出水槽平面尺寸B×L=1.6m×18.4m。池内共安装34组GWE第六代专利玻璃纤维斜板“横流式分离组件”三相分离器,每组三相分离器的平面尺寸为B×L=4m×1m。

UASB系统每天产生剩余污泥量约为1331kg/d,通过污泥输送泵送入平面尺寸为B×L=18.4m×4.4m的厌氧污泥储备池内,污泥输送泵共设2台,1用1备,Q=20m3/h,H=20m,P=3kW;多余的剩余污泥通过污泥螺杆泵送入污泥脱水机房进行机械脱水。厌氧污泥螺杆泵共设2台,1用1备,Q=5m3/h,H=20m,P=1.5kW。

4.2.2沼气处理与利用单元组成

沼气处理与利用单元主要是对UASB生化处理单元产生的甲烷气体进行利用或者燃烧。当UASB厌氧池内温度低于设计温度需要加热时,甲烷气体通过设置在锅炉房内的全自动燃油燃气蒸汽锅炉将热能进行回收利用;当UASB厌氧池内温度维持正常范围时,甲烷气体则通过燃烧火炬进行燃烧处理。

4.3 MBR系统

MBR系统由生化处理单元、超滤膜处理单元以及冷却单元组成。

4.3.1生化处理单元

反硝化池1座,采用圆型半地埋式钢筋混凝土结构,进水主要为原水与超滤回流的混合液,设计硝化污泥负荷为0.18kgNO-3-N/(kg MLSS•d),池体直径为Φ10.6m,池体内安装1台水下搅拌机,转速705r/min,功率5kW。

硝化反应池共有2座,采用圆型半地埋式钢筋混凝土结构,单座池体直径为Φ14.4m,每座池体内部安装1套专利型射流曝气机,鼓风机将空气输送至曝气机,通过射流泵的作用,曝气机将空气中的氧均匀地扩散于水中,同时实现整个水体的搅拌作用。硝化池共设2台射流循环泵,其性能参数为Q=500m3/h,H=15m,N=37kW;具体设计参数为:流量800m3/d,污泥浓度15g/L,污泥龄17.35d,污泥产率0.1kg MLSS/kg CODCr,水温25℃,有效水深8m。

鼓风机共设3台,放置于与综合处理车间合建的鼓风机房内,为了减小鼓风机房内噪声对综合处理车间的影响,鼓风机房内墙壁表面张贴隔声材料,并设置隔声窗、进风以及出风隔声器,同时在鼓风机房与综合处理车间的连接通道处设两道标准隔声门,鼓风机房平面尺寸B×L=11m×6m,单台风机性能参数为Q=3000Nm3/h,H=8m,N=110kW。

4.3.2超滤膜处理单元

超滤膜采用孔径0.02μm的有机管式超滤膜,通过2台超滤进水泵将生化后渗滤液泵入膜组件内,超滤系统共设超滤进水泵2台,1用1备,单台泵性能参数为Q=380m3/h,H=15m,N=30kW;超滤膜单元设计膜通量为71L/m2,设计膜总过滤面积为469.8m2。超滤系统共设4个环路,每个环路设置4套膜组件,每组膜组件内设1台超滤循环泵,单台泵性能参数为Q=270m3/h,H=36m,N=45kW;超滤清液部分通过清液回流泵回流至反硝化池,其余部分则流经超滤清液罐后进入反渗透处理系统。UF清液回流泵共设1台,Q=36m3/h,H=15m,N=4kW。

超滤浓缩液作为回流污泥通过DN300的HDPE管道被输送至硝化池内;多余部分污泥作为剩余污泥通过DN65的HDPE管道被送至好氧污泥储存池内。二者通过启闭管道上的排泥电动阀进行控制。

超滤膜组单元需定期进行反冲洗,具体反冲洗周期根据超滤膜组的出水水量及膜组内出水压力传感器显示数字由控制系统自动执行。反冲洗系统共设超滤清洗泵1台,单台泵性能参数为Q=100m3/h,H=20m,N=7.5kW。

4.3.3冷却单元

MBR冷却单元共设2组,分别与硝化池单独连通,每组冷却单元主要包括1台循环冷却泵:Q=430m3/h,H=15m,N=37kW;1个板式换热器:换热面积为270m2;1套方形横流式冷却塔,其中冷却水泵Q=430m3/h,H=15m,N=37kW,冷却风机功率N=11kW。

处理后的杂用水满足GB/T18920-2002标准,主要用于垃圾填埋场封场后表层植物的绿化灌溉、处理站内景观水池用水、地面冲洗用水及脱水机房设备及车辆冲洗等。

反渗透出水接至平面尺寸为B×L=4m×9m的清水池,清水池旁设回用水泵2台:Q=25.5m3/h,H=11m,P=2.2kW。

4.4污泥处理系统

污泥脱水系统由污泥脱水机、絮凝剂投加系统及装泥系统组成。污泥脱水机房设有1台带式脱水机,通过4台螺杆式泵分别将厌氧污泥储存池内的厌氧污泥及好氧污泥储存池内的好氧污泥送入带式脱水机,经脱水后的污泥通过污泥螺旋输送机被直接送至停放在装料间内的运泥车的拖斗内,然后运送至垃圾焚烧厂进行最终处理。

污泥脱水系统需处理污泥总量为2.2tDS/d,其中厌氧污泥量约为1331kg/d,好氧污泥量约为857.2kg/d,分别储存于尺寸为18.4m×4.4m×6.85m及5m×5m×4.5m污泥储池内;二者分别通过污泥螺杆泵被送入污泥脱水机房中的带式脱水机进行机械脱水,脱水机房内设带式污泥脱水机1台,其最大处理能力为16m3/h,带宽1.25m,功率N=0.77kW;好氧污泥泵2台,1用1备,单台泵Q=18m3/h,H=25m,N=5.5kW;厌氧污泥螺杆泵共设2台,1用1备,设置于UASB设备区,单台泵Q=5m3/h,H=20m,N=1.1kW。好氧污泥进泥含水率约为98.5%,厌氧污泥进泥含水率约为95%,二者脱水后含水率约为80%。聚合物投加量为4kg/tDS,采用干粉聚丙烯酰胺高分子絮凝剂配制成药液,再将药液稀释至1‰浓缩后投加至进泥泵出泥管,与污泥混合后进入污泥离心脱水机。机房内设有絮凝剂投加装置2台,1用1备,单台泵Q=0.3~1.5m3/h,H=30m,N=0.75kW。

脱水机房内清洗系统利用污水处理厂处理后的出水,共设滤带清洗泵2台,1用1备,单台泵Q=7.9m3/h,H=45m,N=4kW。空压机2台,1用1备,单台空压机工作压力0.7bar(1bar=0.1MPa),N=0.2kW。

4.5除臭系统

为了给处理站内工作技术人员创造良好的工作环境,减轻臭气对周围环境的影响,对污水处理站内所有产生恶臭污染源的临时调节池、UASB均衡池、污泥处理系统分散收集后统一进行除臭处理。各处理单元换气次数为:临时调节池6次,UASB均衡池6次,厌氧污泥池8次,UASB池8次,好氧污泥池6次,污泥脱水间8次。

臭气处理装置采用成套生物除臭设备,共1套,采用2套防爆离心风机单独送风,将臭气处理达标后排入大气中。除臭装置处理量为Q=4000m3/h,离心风机供风量Q=2000m3/h,风压P=12bar。除臭装置配套循环水泵Q=4.3m3/h,H=40m。

5设计特点

(1)针对新建污水处理站厂址选定在正在运行的原污水处理站厂址,而原有垃圾填埋场渗滤液调节池废弃的实际情况,结合原污水处理站处理构筑物的实际特点,保留原有接触氧化池作为新处理站的临时调节池,不仅节约了工程费用,同时为加快工程建设投产,确保日后处理工艺正常运行奠定了基础。

(2)在UASB池前增加均衡池及格栅机,为有效应对进水水质影响,提高系统耐冲击性,增加系统稳定性,减少系统停产维护频率提供保障。

(3)对UASB系统产生的沼气进行回收利用,实现变废为宝、节能减排的目的。

(4)由于垃圾渗滤液成分复杂,厌氧后易散发出大量恶臭气体,因此本污水处理厂需进行严格的高标准除臭设计,对全厂内能产生臭气的所有处理单元进行臭气处理,从而减小臭气对周围环境的影响,同时通过尽可能提高厂区绿化面积进一步降低臭气对周围环境的影响。

(5)在UASB反应池中采用的三相分离器为GWE第六代的专利设计,由“横流式分离组件”构成,有效地截留绝大部分甲烷细菌,确保出水效果理想,并且能实现沼气的有效分离,消除了产气对污泥沉降的干扰,取得了良好的三相分离效果。同时通过在出水口增设斜板,进一步确保出水水质,降低后续处理工艺负担。

(6)在MBR生化系统中,采用了德国专利技术设备——“多孔射流器”,不仅可以提高氧转化率,满足15g/L高浓度污泥需氧量,同时可实现罐体内污水的水力搅拌,增加有效活性菌群对污染物的充分接触吸附,提高对污水中污染物的去除率。